Kategorie produktów

Systemy uniepalnione. Teoria, kierunki rozwoju.

Jaki jest cel stosowania systemów uniepalnionych?

{gallery}faron/systemy_uniepalnione/zdjecia_przykladowe:130:::{/gallery}

Pożar - jak powstaje, jak się rozwija i jak go ugasić?

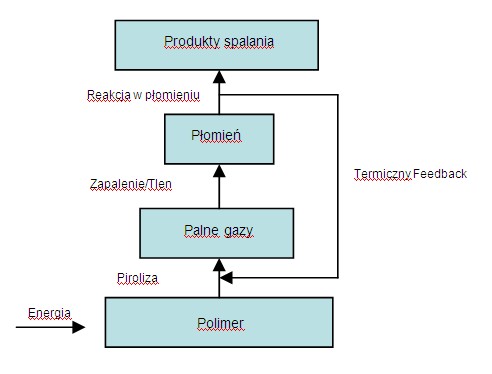

Pod wpływem źródła ognia, a przede wszystkim dostarczonej energii cieplnej powierzchnia laminatu ulega pirolitycznemu rozkładowi na małocząsteczkowe lotne składniki organiczne. W strefie płomienia produkty lotne (palne gazy) ulegają dalszym procesom rozkładu, którym towarzyszy wydzielenie się dużej ilości wolnych rodników bedącymi dodatkowym motorem napędowym procesu spalania oraz dużej ilości energii cieplnej.

Pod wpływem źródła ognia, a przede wszystkim dostarczonej energii cieplnej powierzchnia laminatu ulega pirolitycznemu rozkładowi na małocząsteczkowe lotne składniki organiczne. W strefie płomienia produkty lotne (palne gazy) ulegają dalszym procesom rozkładu, którym towarzyszy wydzielenie się dużej ilości wolnych rodników bedącymi dodatkowym motorem napędowym procesu spalania oraz dużej ilości energii cieplnej. Energia cieplna zostaje wyemitowana do powierzchni laminatu zwiększając w ten sposób temperaturę strefy pirolizy i powodując rozprzestrzenianie się procesu spalania na koleje powierzchnie laminatu.

Proces spalania można przerwać w kilku etapach:

- Zastosowanie inhibitorów wolnorodnikowej reakcji utleniania w gazie gazowej

- Zmniejszenie palności poprzez obniżenie energii cieplnej procesu spalania oraz rozcieńczenie gazów palnych

- Wytworzenie skarbonizowanej powierzchni laminatu która wyhamuje proces pirolizy

Przegląd systemów uniepalnionych

Halogenowane systemy

Działanie niepalnych kompozytów w oparciu o halogenowane żywice polega na inhibitowaniu wolnorodnikowej reakcji utleniania w fazie gazowej. A wiec aby laminat zadziałał niepalnie najpierw musi się zapalić wydzielić gęste dymy (HCl, HBr, CO), które następnie odetną dopływ tlenu od zapalonego kompozytu i w ten sposób pożar ulegnie ugaszeniu. Idea systemów była prosta i skuteczna, ale także zabójcza. Wydzielające się czarne gęste dymy z zapalonego laminatu ograniczały lub wręcz uniemożliwiały jakąkolwiek ewakuację i akcję ratowniczą. Dodatkowo wydzielane gazy są silnie toksyczne i w połączeniu z wodą tworzą silnie korozyjne media, co powoduje bardzo duże starty materialne i niestety duże straty w ludziach.

Bardzo często konstruktorzy dobierając system uniepalniony nie uwzględniają kancernogennego działania halogenowanych żywic zawierających trójtlenek antymonu. W ten sposób naraża się pracowników działu laminatów na bardzo szkodliwe działanie żywic.

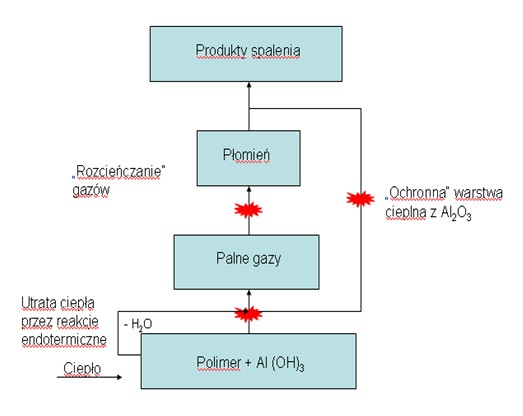

Uwalnianie wody

Najprostszym sposobem uzyskania niepalności nienasyconych żywic poliestrowych jest zdyspergowanie w żywicy antypirenu, który pod wpływem energii cieplnej ulega rozkładowi z wydzieleniem wody. Najczęściej stosowanym czynnikiem niepalnym jest dodatek wodorotlenku glinu (Al(OH)3). W temperaturze powyżej 200 ºC wodorotlenek glinu (ATH) ulega termicznemu rozkładowi na tlenek glinu oraz wodę. Wydzielająca się podczas rozkładu endotermicznego ATH woda „chłodzi” źródło ognia oraz rozcieńcza powstające produkty lotne. Wytworzony na powierzchni laminatu tlenek glinu tworzy dodatkową barierę ochronną w postaci ceramicznej niepalnej warstwy.

Najprostszym sposobem uzyskania niepalności nienasyconych żywic poliestrowych jest zdyspergowanie w żywicy antypirenu, który pod wpływem energii cieplnej ulega rozkładowi z wydzieleniem wody. Najczęściej stosowanym czynnikiem niepalnym jest dodatek wodorotlenku glinu (Al(OH)3). W temperaturze powyżej 200 ºC wodorotlenek glinu (ATH) ulega termicznemu rozkładowi na tlenek glinu oraz wodę. Wydzielająca się podczas rozkładu endotermicznego ATH woda „chłodzi” źródło ognia oraz rozcieńcza powstające produkty lotne. Wytworzony na powierzchni laminatu tlenek glinu tworzy dodatkową barierę ochronną w postaci ceramicznej niepalnej warstwy.

Główne korzyści wynikające z stosowania ATH w żywicach to:

- Produkt niepalny

- Nietoksyczny

- Fizjologicznie obojętny

- W procesie rozpadu termicznego wydzielają się nietoksyczne gazy o niskiej gęstości

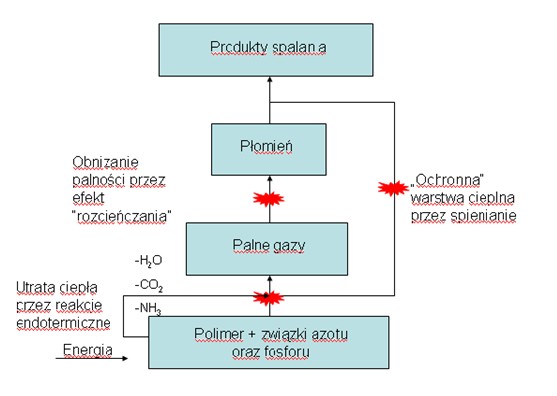

Systemy intumescencyjne

Jednym z podstawowych kierunków rozwoju w produkcji systemów ognioodpornych jest wytwarzanie tzw. intumescencyjnych żelkotów.

Jednym z podstawowych kierunków rozwoju w produkcji systemów ognioodpornych jest wytwarzanie tzw. intumescencyjnych żelkotów. Pod wpływem źródła ciepła warstwa żelkotowa ulega spienieniu. Procesowi towarzyszą reakcje rozkładu, które odbierają ciepło z układu spalania (reakcje endotermiczne) oraz wydzielają się nietoksyczne związki tj. woda które dodatkowo rozcieńczają strefę palnych gazów. Uzyskuje się w ten sposób wysokoskuteczne bariery antyogniowe.

Co oferuje BÜFA Gelcoat Plus?

Produkty BÜFA Gelcoat Plus nie zawierają halogenków.

Zapraszamy do zapoznania się z pełna ofertą systemów uniepalnionych. Jako pierwszy krok polecamy ulotkę informacyjną o systemach uniepalnionych BÜFA FIRESTOP®:

Polecamy również artykuł Krzysztofa Bargiela o nowej żywicy samogasnącej dla technologii RTM:

W dziale katalog produktów znajdziecie Państwo karty techniczne wybranych produków z rodziny BÜFA FIRESTOP®.

|

Jeśli chcesz otrzymywać powiadomienia o nowościach na naszej stronie raz w miesiącu oraz mieć wgląd do archiwum: Dołacz do Newslettera

|

|

Marcin Faron Doradca technicznych Biuro w Krakowie kom. 609 115 122 fax 058 691 01 85 e-mail: |