Kategorie produktów

Mechanizm sieciowania nienasyconych żywic poliestrowych

WSTĘP

Tworzywa sztuczne są obecnie materiałami najpowszechniej stosowanymi w życiu codziennym i praktycznie we wszystkich gałęziach gospodarki. Powszechne zastosowanie tworzyw sztucznych wynika przede wszystkim z ich użytecznych właściwości takich jak: mały ciężar właściwy, wysoka odporność na działanie czynników chemicznych, duża wytrzymałość mechaniczna, łatwość przetwórstwa i barwienia. Produkcja przedmiotów codziennego użytku, urządzeń, konstrukcji i opakowań z tworzyw sztucznych jest obecnie jedną z najszybciej rozwijających się dziedzin światowej gospodarki.

Podstawowym składnikiem każdego tworzywa sztucznego jest homopolimer, kopolimer lub multipolimer. Polimery (od greckiego polymeres – zbudowany z wielu części) to związki wielkocząsteczkowe (w cząsteczce znajduje się przynajmniej 2000 atomów połączonych ze sobą) powstające w wyniku połączenia prostych cząsteczek (monomerów) o małej masie cząsteczkowej.

Najczęściej tworzywo sztuczne zawiera oprócz polimeru składniki dodatkowe, które ułatwiają jego przeróbkę, zwiększają trwałość i zapewniają mu dodatkowe właściwości. Do najczęściej stosowanych składników dodatkowych należą plastyfikatory, stabilizatory, fotostabilizatory, pigmenty, przeciwutleniacze, opóźniacze palenia i inne [1].

CZYM JEST POLIMERYZACJA NIENASYCONYCH POLIESTRÓW?

Polimeryzacja wolnorodnikowa jest procesem chemicznym który przebiega podczas przetwarzania nienasyconych żywic poliestrowych. Sieciowanie (utwardzanie) ma duży wpływ na ekonomikę formowania finalnych detali kompozytowych, szybkość procesu przetwórczego, jego powtarzalność oraz ma zasadnicze znaczenie dla uzyskania dobrych właściwości formowanych części. Niektórzy przetwórcy mogą sądzić, że można zastosować prostą recepturę i jedyną procedurę formowania, aby konsekwentnie produkować pełnowartościowe i powtarzalne części [2].

Niestety, reakcja utwardzania jest skomplikowanym i trudno kontrolowanym procesem, na który wpływa wiele różnych zmiennych. Niektóre z nich mogą nie być w pełni kontrolowane w prosty sposób za pomocą odpowiednich procedur.

Zawsze zmieniają się warunki przetwórcze/ formowania, min.:

- Wilgotność;

- Temperatura;

- Przepływ powietrza na hali;

- Powtarzalność parametrów żywicy;

- Powtarzalność kondycjonowania składników podczas przechowywania i przed użyciem;

- Stan techniczny sprzętu używanego do produkcji;

- Proporcje dozowania poszczególnych składników;

i wiele innych czynników. Warunki, w których opracowano pierwotną technologię, mogą być inne od standardowych warunków produkcyjnych.

Czasami wytwarza się niepełnowartościowe elementy, nie zdając sobie z tego sprawy, przynajmniej dopóki kontrola jakości tego nie wykryje lub klient końcowy nie zareaguje.

Zasady sieciowania są proste, wiedza przetwórcy i staranne monitorowanie zmiennych parametrów wpływających na technologię przetwarzania mogą umożliwić utrzymanie procesu w rozsądnych granicach, dzięki czemu można zapanować nad jakością wytwarzanych elementów [2].

POLIMERYZACJA NIENASYCONYCH ŻYWIC POLIESTROWYCH

Na podstawowym poziomie sieciowanie jest łatwo zrozumiałe. Podczas reakcji sieciowania (polimeryzacji wolnorodnikowej) powstają wiązania między cząsteczkami monomerów i oligoestrów, łącząc je ze sobą, tworząc ogromne wzajemnie nieregularne połączone sieci przestrzenne. Kiedy tak się dzieje, powstały materiał z fazy płynnej przechodzi w fazę stałą z ekspotencjalnym wzrostem wytrzymałości, sztywności, twardości i innych pożądanych parametrów (najczęściej) właściwości mechanicznych, fizycznych i chemicznych [2].

Uzyskanego materiału w fazie stałej nie można dowolnie modelować (odwrócić reakcji polimeryzacji), dlatego wszelkie przetwarzanie materiału musi być wykonane przed sieciowaniem lub w jego trakcie. Przed utwardzeniem należy również wprowadzić do układu (kompozytu) włókna wzmacniające lub wypełniacze, aby mogły zostać zwilżone ciekłą żywicą, gdyż jest ona płynem o niskiej lepkości i bardzo dobrej zwilżalności. Włókna i wypełniacze muszą być również odpowiednio spozycjonowane przed zakończeniem utwardzania [2].

Nienasycone poliestry są zdolne do tworzenia wiązań poprzecznych, ponieważ mają pewne segmenty wbudowane wzdłuż łańcucha polimeru, które zawierają podwójne wiązanie C=C (węgiel-węgiel). Sieciowanie tworzy się również za pomocą mechanizmów, które nie wykorzystują podwójnych wiązań węgiel-węgiel, ale nie dotyczą one poliestrowych żywic termoutwardzalnych [2].

ETAPY SIECIOWANIA NIENASYCONYCH ŻYWIC POLIESTROWYCH

Stworzenie podczas utwardzania wiązań obejmuje szereg kroków chemicznych.

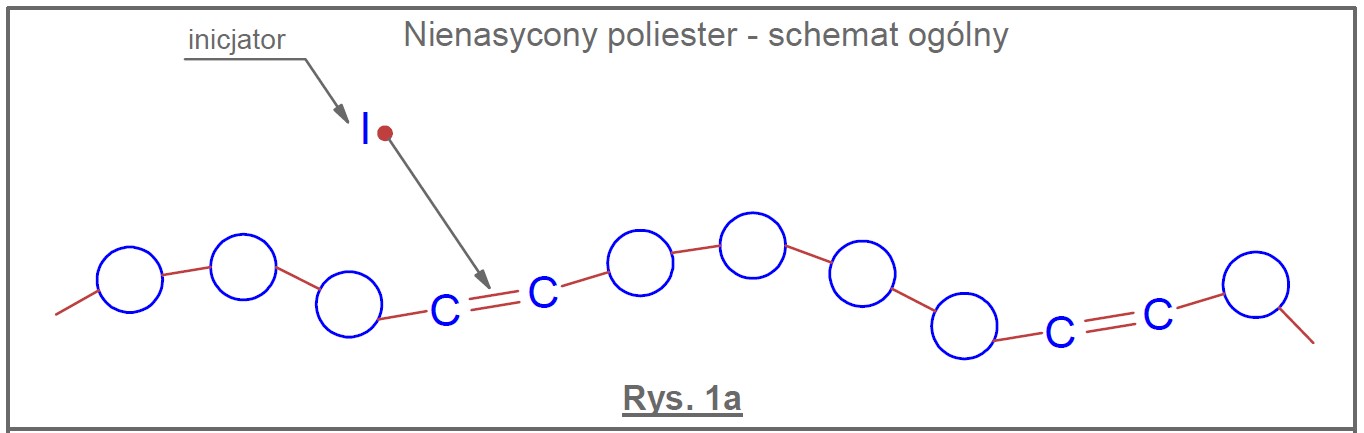

Ogólny polimer poliestrowy jest pokazany na rysunku 1.a ze zdefiniowanym podwójnym wiązaniem C=C. Dla uproszczenia, pozostałe części łańcucha chemicznego (glikole, kwasy) są ogólnie reprezentowane przez okręgi.

Utwardzanie/reakcja sieciowania (reakcja wolnorodnikowa) rozpoczyna się, gdy nienasycony poliester miesza się z niewielką ilością (1-2%) utwardzacza, który inicjuje reakcję wolnorodnikową (utwardzania). Najczęstszym inicjatorem (I) jest nadtlenek organiczny np. powszechnie stosowane:

- MEKP – nadtlenek metyloetyloketonu; (komercyjnie dostępny jako Curox M-303)

- AAP – nadtlenek acetylo-acetonu; (komercyjnie dostępny jako Curox A-300)

- CUHP – nadtlenek kumenu; (komercyjnie dostępny jako Curox M-CUHP)

- BPO – nadtlenek benzoilu; (komercyjnie dostępny jako Benox L-40 LV).

Reakcje polimeryzacji rodnikowej mogą być inicjowane również na drodze fizycznej przez takie czynniki jak: energia cieplna (polimeryzacja termiczna/hot curing), promieniowanie elektromagnetyczne (fotopolimeryzacja/light curing) [1]. Po podgrzaniu (hot curing), pobudzeniu falą świetlną (light curing) lub chemicznym uwolnieniu (cold curing), organiczny nadtlenek zaczyna się rozpadać i tworzy dwa segmenty, z których każdy ma niesparowany elektron. Substancja chemiczna, która zawiera niesparowany elektron nazywa się wolnym rodnikiem [2].

Segmenty te, zawierające niesparowane elektrony są reaktywne i szukają wolnych elektronów, z którymi mogą stworzyć stabilne wiązanie. Atak inicjatora na podwójne wiązanie węglowe, w którym jednym z wiązań straciło elektrony pokazano na Rys. 1a. Jak pokazano na Rys. 1b, niesparowany elektron inicjatora przyciąga jeden z dwóch elektronów z podwójnego wiązania, w ten sposób tworząc nowe wiązanie między inicjatorem a jednym z atomów węgla (z podwójnego wiązania C=C).

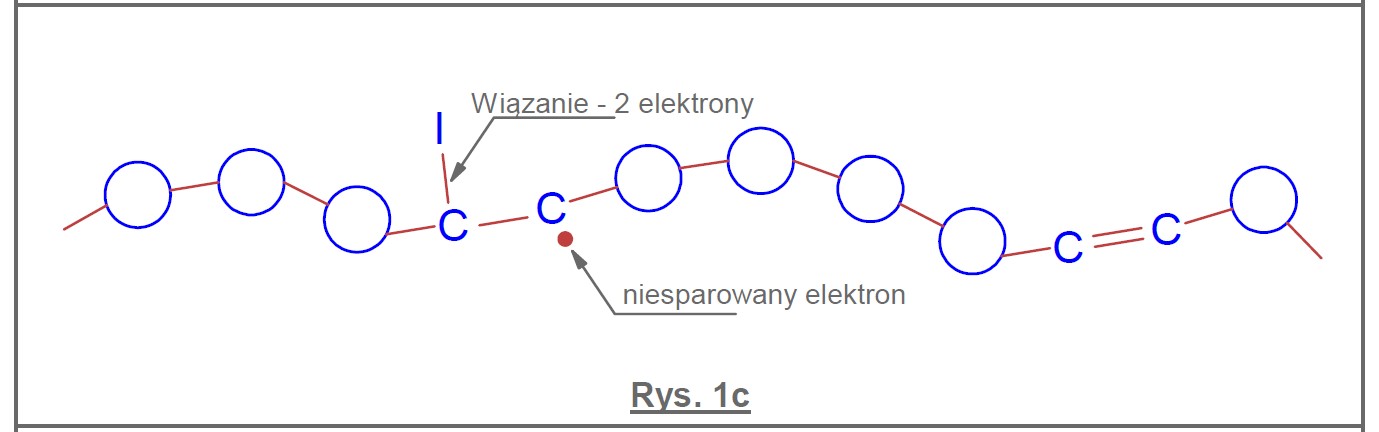

Jak pokazano na Rys. 1b, niesparowany elektron inicjatora przyciąga jeden z dwóch elektronów z podwójnego wiązania, w ten sposób tworząc nowe wiązanie między inicjatorem a jednym z atomów węgla (z podwójnego wiązania C=C). Gdy jeden z elektronów zostanie zabrany z podwójnego wiązania węgla, wiązanie to znika, pozostaje tylko pojedyncze wiązanie C-C. Inny elektron, który początkowo tworzył podwójne wiązanie, przechodzi do drugiego węgla, gdzie staje się nowym wolnym rodnikiem, Rys.1c pokazuje wiązanie i nowy wolny rodnik (niesparowany elektron) znajdujący się na atomie węgla.

Gdy jeden z elektronów zostanie zabrany z podwójnego wiązania węgla, wiązanie to znika, pozostaje tylko pojedyncze wiązanie C-C. Inny elektron, który początkowo tworzył podwójne wiązanie, przechodzi do drugiego węgla, gdzie staje się nowym wolnym rodnikiem, Rys.1c pokazuje wiązanie i nowy wolny rodnik (niesparowany elektron) znajdujący się na atomie węgla. Należy pamiętać, że inicjatory są zużywane w reakcji, którą inicjują stając się trwale związane z polimerem. Nie jest więc prawdziwa nazwa katalizatory, gdyż one poprawiają szybkość lub wydajności reakcji, ale nie są podczas reakcji konsumowane.

Należy pamiętać, że inicjatory są zużywane w reakcji, którą inicjują stając się trwale związane z polimerem. Nie jest więc prawdziwa nazwa katalizatory, gdyż one poprawiają szybkość lub wydajności reakcji, ale nie są podczas reakcji konsumowane.

Nowy wolny rodnik obecny na węglu z łańcucha polimeru jest reaktywny i agresywnie dąży do wiązania z innym elektronem, które może być luźno związany.

Teoretycznie, wolne rodniki mogą reagować z podwójnym wiązaniem C=C na sąsiednim oligomerze.

W praktyce jednak, bezpośrednie reakcje pomiędzy nienasyconymi poliestrami (oligoestrami) są trudne, ponieważ oligoestry są to stosunkowo duże cząsteczki, które nie poruszają się w tak łatwy sposób, aby wyrównać miejsce nienasycenia i umożliwić wiązanie pomiędzy nimi. Stąd bezpośrednie połączenie między polimerami występuje rzadko.

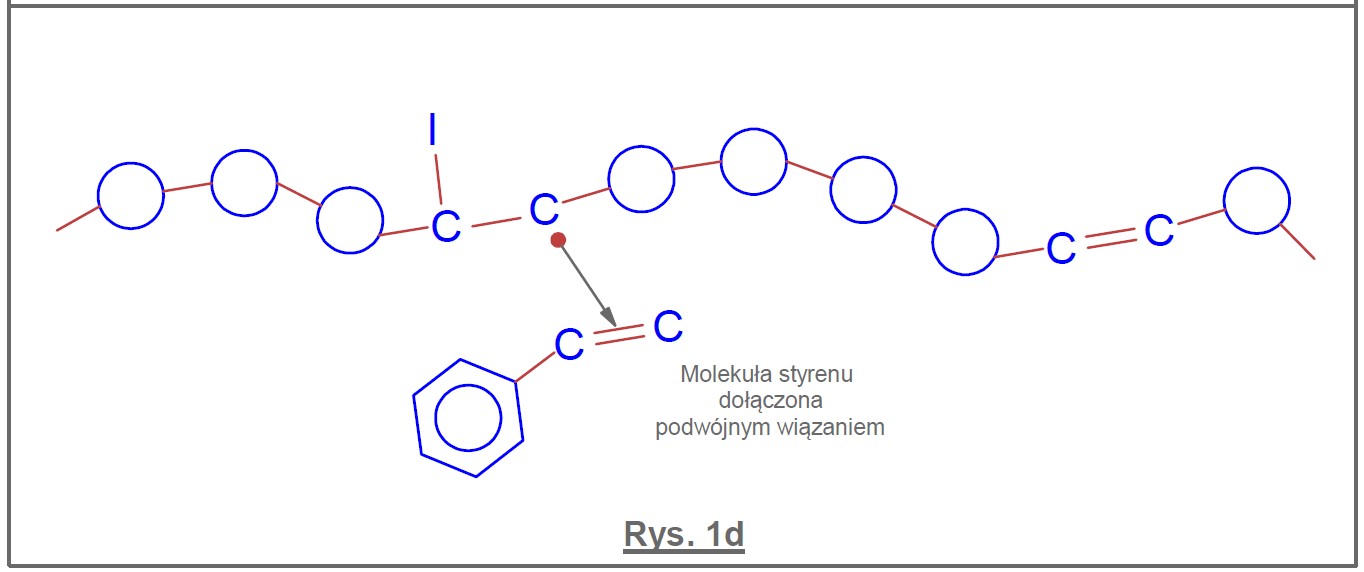

Ponieważ wolny rodnik może reagować z dowolnym materiałem mającym miejsce nienasycenia, małe cząsteczki zawierające miejsca nienasycenia dodaje się do mieszanki polimerowej, jako rozpuszczalniki i reagenty, aby zapewnić płynność nienasyconych żywic poliestrowych. Te małe cząsteczki mogą swobodnie poruszać się między łańcuchami oligoestrów, a zatem reagują z wolnymi rodnikami. Przyłączenie jednej z tych cząsteczek jest pokazane na Rys.1d. Najczęściej spotykanym reaktywnym rozcieńczalnikiem jest styren - pierścień aromatyczny przyłączony do podwójnego wiązania C=C. Gdy cząsteczka styrenu zbliża się w polimerze do niesparowanego elektronu, sieciowanie jest wykonywane elektronem z wiązania podwójnego. Tworzy się nowe wiązanie pomiędzy oligoestrem i styrenem, a nowe wolne rodniki są tworzone na cząsteczce styrenu.

Najczęściej spotykanym reaktywnym rozcieńczalnikiem jest styren - pierścień aromatyczny przyłączony do podwójnego wiązania C=C. Gdy cząsteczka styrenu zbliża się w polimerze do niesparowanego elektronu, sieciowanie jest wykonywane elektronem z wiązania podwójnego. Tworzy się nowe wiązanie pomiędzy oligoestrem i styrenem, a nowe wolne rodniki są tworzone na cząsteczce styrenu.

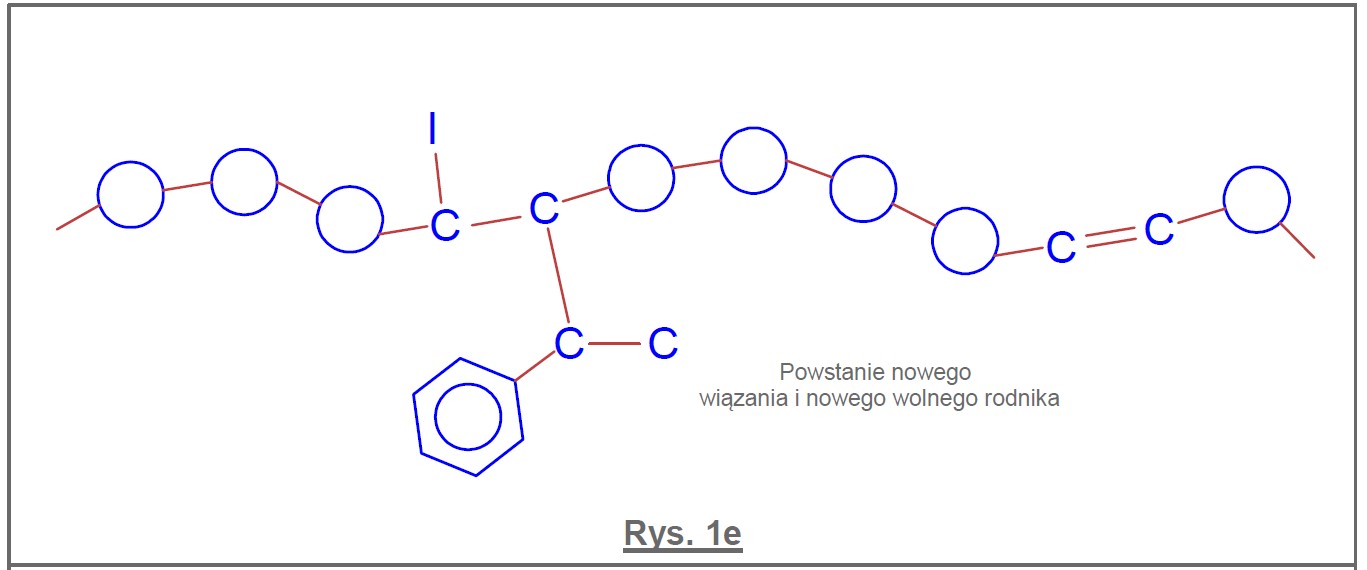

Jak pokazano jest Rys. 1e. - wolne rodniki na styrenie mogą reagować z dowolnej strony nienasycenia. Najbardziej prawdopodobnym substratem do przyłączenia jest kolejna molekuła styrenu (ze względu na swoją mobilność i koncentrację/ilość). To pobudza molekuły styrenu do udziału w sieciowaniu nienasyconej żywicy poliestrowej. Ostatecznie wolne rodniki styrenu napotkają na miejsce nienasycenia innego oligoestru. W takim przypadku, dwie cząsteczki oligoestru się ze sobą połączą poprzez mostek styrenu tworząc zalążek polimeru (usieciowanego poliestru). Obecność kilku cząsteczki styrenu w mostku jest przedstawiona schematycznie na Rys. 1f, w którym styren nie jest pokazany, jako pojedyncza cząsteczka, ale jako grupa. Nawet wtedy, gdy usieciowanie dwóch oligoestrów jest zakończone, wolny rodnik pozostaje. Teraz znajduje się na drugim oligoestrze:

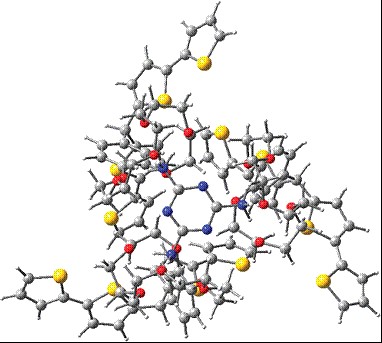

Obecność kilku cząsteczki styrenu w mostku jest przedstawiona schematycznie na Rys. 1f, w którym styren nie jest pokazany, jako pojedyncza cząsteczka, ale jako grupa. Nawet wtedy, gdy usieciowanie dwóch oligoestrów jest zakończone, wolny rodnik pozostaje. Teraz znajduje się na drugim oligoestrze: Wolne rodniki mogą reagować z cząsteczkami styrenu, a ostatecznie z oligoestrami. Ten mechanizm przebiega łańcuchowo, gwałtownie i nieregularnie do momentu aż większość lub wszystkie z oligomerów są ze sobą połączone.

Wolne rodniki mogą reagować z cząsteczkami styrenu, a ostatecznie z oligoestrami. Ten mechanizm przebiega łańcuchowo, gwałtownie i nieregularnie do momentu aż większość lub wszystkie z oligomerów są ze sobą połączone.

Proces zostaje ostatecznie zakończony, gdy rodnik reaguje z czymś innym niż wiązanie węgiel-węgiel w styrenie lub innym polimerze. Niektóre z tych innych reagentów mogą obejmować tlen, rozpuszczalniki, zanieczyszczenia (sole metali) i inne segmenty nadtlenkowe (wolne rodniki).

Zatem, jeśli inne potencjalne reagenty są obecne w dużych stężeniach, reakcje sieciowania przebiegają zbyt gwałtownie i z dużą egzotermią oraz mogą zostać zakończone przedwcześnie, a pożądana trójwymiarowa struktura przestrzenna polimeru (usieciowanego poliestru) może nie zostać utworzona właściwie, co diametralnie zmieni jej końcowe właściwości mechaniczne oraz obniży odporność na czynniki chemiczne. Jest to jeden z powodów, dla których tak ważne jest kontrolowanie stężenia inicjatora i każdego innego materiału, który może reagować z wolnymi rodnikami [2].

Bibliografia

|

[1] |

d. E. Megiel, Ćwiczenie laboratoryjne - Kontrolowana polimeryzacja rodnikowa, Warszawa: Wydział Chemii Uniwersytetu Warszawskiego - Zakład Dydaktyczny Technologii Chemicznej. |

|

[2] |

A. B. Strong, Fundamentals of Composites Manufacturing: Materials, Methods and Applications, 2016. |

|

Pawel Tryzna Konsultant Techniczny |

|