Kategorie produktów

Żywica spieniana - idealny produkt w branży automotive

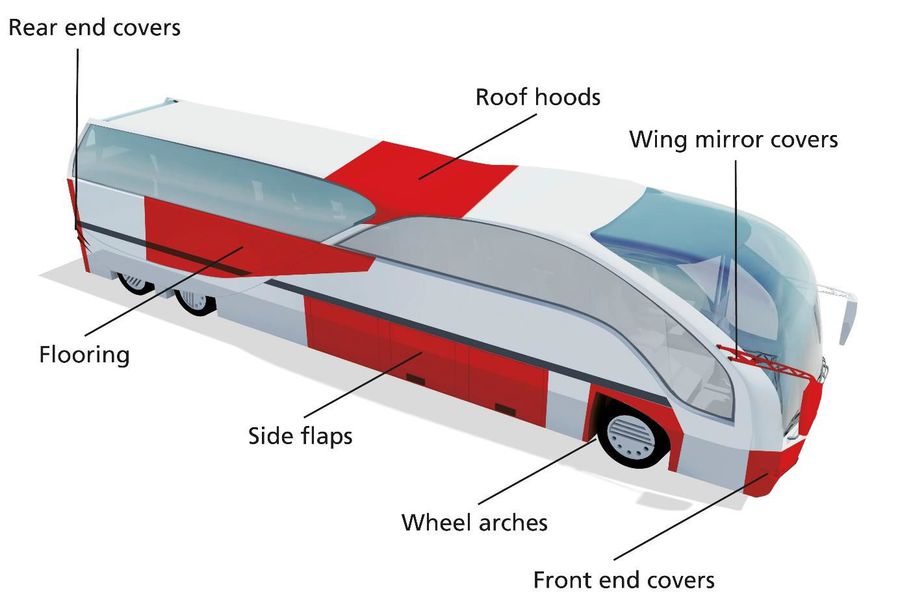

Producent autobusów pasażerskich, VDL Bus & Coach, wprowadził na rynek nową serię autobusów Citea, zawierającą wiele lekkich komponentów kompozytowych. Części te są wytwarzane przy zastosowaniu żywicy spienianej dostarczanej przez firmę BÜFA, a stworzonej na bazie żywicy z Aliancys. Oprócz możliwości zastosowania unikalnych kształtów i doskonałej aerodynamiki, zastosowanie części kompozytowych wyprodukowanych z żywicy o niskiej gęstości powoduje znaczne zmniejszenie masy autobusu, co przekłada się na zmniejszenie kosztów paliwa i ograniczenie emisji CO2.

Zadaniem firm transportu publicznego jest przewożenie pasażerów w wygodny i bezpieczny dla nich sposób. Jednocześnie firmy te chcą, aby wydatki operacyjne floty, związane ze zużyciem paliwa i konserwacją, były jak najniższe. Chęć osiągnięcia zrównoważonej mobilności sprawia, że niska emisja CO2 staje się bardzo ważnym kryterium wyboru przy zakupie nowych autobusów.

FUNKCJONALNOŚĆ

VDL Bus & Coach cieszy się renomą w budowaniu wysokiej jakości autobusów pasażerskich o nowoczesnym wyglądzie i wzornictwie, dostosowanych do konkretnych potrzeb klientów końcowych. Duże powierzchnie okien, nowoczesne kolory i wiele innych wspaniałych szczegółów, zapewniają pasażerom poczucie komfortu i przestrzeni. VDL Bus & Coach decyduje się na wysoce modułową konstrukcję swoich produktów. Modularne podejście z jednej strony upraszcza budowanie niestandardowych autobusów, a z drugiej ułatwia ich naprawę, konserwację i dostawę części zamiennych.

VDL miało już za sobą dobre doświadczenia z wykorzystaniem kompozytów w autobusach. Jednak w przypadku nowych autobusów Citea, chciano zwiększyć wysiłki na rzecz zmniejszenia masy i zwiększenia wydajności w średnich seriach produkcyjnych. Firma aktywnie poszukuje technologii materiałów kompozytowych, które lepiej łączą cechy takie jak: elastyczność produktu, wytrzymałość mechaniczną i lekkość.

ŁATWE PRZETWARZANIE I LEKKA MASA

Proces produkcji konkretnego elementu jest bardzo zbliżony do standardowej aplikacji, wymaga jednak zastosowania górnej formy, tak jak w przypadku RTM. Żelkot nakładamy metodą ręczną lub natryskową. Po zakończeniu żelowania wykładane jest zbrojenie i żywica. Po zamknięciu formy żywica zaczyna spieniać się i wypełnia formę.

W zależności od rodzaju części i wymagań dotyczących końcowego użytkowania, proces ten umożliwia wytwarzanie również dużych elementów. Detale wykonane na bazie żywicy spieniającej mogą być nawet o 45% lżejsze w porównaniu do detali wykonanych przy zastosowaniu konwencjonalnych technologii. Metoda ta pozwala uzyskać odformowanie elementu w zaledwie 3 godziny.

W tradycyjnym laminowaniu ręcznym czas ten może wydłużyć się do kilkunastu godzin (w zależności od grubości oraz skomplikowania elementu). Dzięki nowej technologii powierzchnia elementu może być bardzo gładka, co przekłada się na możliwość uzyskania doskonałego wykończenia klasy A.

Demonstracja technologii jest dostępna na wideo:

Stosując system żywicy spienianej BÜFA®-Firestop, możemy również wytwarzając elementy, które zgodne są z normą R-118.

Podczas opracowywania specjalnych mieszanek żywic spieniających, BÜFA ściśle współpracowała z firmą Aliancys, aby dopracować skład i proces utwardzania żywicy. „Aliancys ma doświadczenie w opracowywaniu nowych żywic o unikalnych właściwościach chemicznych. Specjalna, ortoftalowa żywica zastosowana do wytworzenia spienionego związku żywicznego została dostosowana przez Aliancys do specyficznych potrzeb. Dzięki tej bliskiej współpracy firm BÜFA i Aliancys, jesteśmy w stanie przesuwać granice w zakresie wydajności i przetwarzania, zapewniając lekkość, trwałość i niskie koszty systemowe."

Bardzo chętnie udzielimy Państwu wszelkich dodatkowych informacji, a także wsparcia w zakresie wdrożenia żywic spieniających. Zespół naszych konsultantów technicznych pozostaje do Państwa dyspozycji. Zapraszamy do zakładki KONTAKT.

|

Sebastian Kosicki Konsultant Techniczny Biuro w Gorzowie Wlkp. |