Kategorie produktów

Czas żelowania żywicy barierowej i jego wpływ na jakość powierzchni wyrobu.

Czas żelowania żywicy barierowej i jego wpływ na jakość powierzchni wyrobu.

Przy laminowanie warstwy barierowej bardzo ważną rzeczą jest odpowiednie dotwardzenie warstwy laminatu. Moim zdaniem zawartość nadtlenku (Curox M302) nie może być zbyt mała. Powinna wynosić w zależności od rodzaju żywicy nie mniej niż 1,5% przy Atlacu E-Nova MA 6325, 2-2,5% przy Atlacu 580ACT.

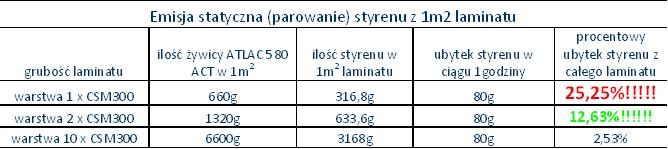

Często powtarza się problem z „wyrabianiem” żywicy z dużego opakowania - należy ją przygotowywać w mniejszych porcjach i laminować na mniejszych fragmentach elementu. Przyjmuje się, że w ciągu godziny z 1m2 laminatu uwalnia się 80g styrenu.

Parowanie styrenu odbywa się tylko z zewnętrznej warstwy laminatu – bo tylko ona ma kontakt z powietrzem. Grubość laminatu nie ma znaczenia dla emisji z jego powierzchni – tyle samo styrenu „uwolni” się w tej samej jednostce czasu z 1m2 laminatu o grubości 15mm co z warstwy o grubości 0,5mm.

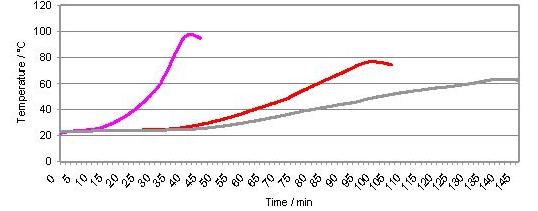

Niepotrzebnie wydłużając czas żelowania tak cienkich warstw powodujemy zbyt duży ubytek styrenu, co z kolei powoduje brak monomeru (styrenu) potrzebnego do zakończenia procesu polimeryzacji. Jeżeli pozostawimy zbyt długi „czas otwarty” dla żywicy na cienkiej warstwie uniemożliwi to jej dobre dotwardzenie(nie będzie wystarczającej ilości styrenu w poliestrze do dobrego usieciowania). Bardzo częstym błędem jest stosowanie utwardzaczy wydłużających czas żelowania do cienkich warstw barierowych, na poniższym wykresie tylko krzywa No. 1 jest odpowiednia dla warstwy barierowej, chociaż powinna mieć wyższy pik(nawet do 160ºC). Należy pamiętać, że wykresy podawane w kartach technicznych odnoszą się do 100 gramowych próbek czystej żywicy w kubeczku – takie wyniki mają się nijak do rzeczywistych warunków produkcyjnych na cienkiej warstwie laminatu.

Oprócz prawidłowego dotwardzenia żywicy (jak najkrótszy czas otwarty na formie, jak najwyższy pik temperaturowy) bardzo ważna jest również jak najmniejsza ilość żywicy w laminacie barierowym. Często w branży stoczniowej spotyka się zdanie, że im więcej żywicy na pierwszych matach tym laminat jest bardziej szczelny – oczywiście jest to prawda, ale nadmiar żywicy powoduje problemy z jakością powierzchni.

Cienki laminat, w którym jest nadmiar żywicy nie ma szans, aby się bardzo dobrze dotwardzić – ma zbyt niską własną egzotermię. Czasami po odformowaniu wyrobu wygląda on bardzo porządnie, ale po kilku dniach/tygodniach na powierzchni pojawia się delikatnie „falowanie”, struktura tzw. skórki pomarańczy. Jest to spowodowane tym że dopiero po dogrzaniu laminatu i odparowaniu resztek nieusieciowanego styrenu następuje tzw. „skurcz wtórny” na pierwszych warstwach za żelkotem. Im w tych warstwach będzie mniej zbędnej żywicy tym ten skurcz będzie mniejszy i powierzchnia się mniej zniekształci.

Na pewno bardzo nierówne położenie żelkotu ma na to zjawisko znamienny wpływ, gdyż poza nierównym skurczem warstwy żelkotowej wszelkie nierówności tej warstwy potęguje jeszcze nadmiar żywicy w miejscach, w których nie da się ułożyć równo włókna szklanego. Wszędzie gdzie jest to tylko możliwe polecam stosowanie aplikacji przy pomocy urządzeń natryskowych BŰFAtec – www.buefatec.de

|

Jeśli chcesz otrzymywać powiadomienia o nowościach na naszej stronie raz w miesiącu oraz mieć wgląd do archiwum: Dołącz do Newslettera

|

|

Pawel Tryzna Przedstawiciel handlowy |