Kategorie produktów

Zewnętrze parametry wpływające na przetwarzanie żelkotu

{flike id=178}

Zewnętrzne parametry wpływające na przetwarzanie żelkotu

Przed rozpoczęciem przetwarzania żelkotu należy przeanalizować paramety zewnętrze. Czy zrobiono wszystko, aby żelkot został przetworzony w optymalych warunkach? Nowoczesne żelkoty są tak zbudowane, żeby odpowiadały różnorakim wymaganiom wielu przetwórców. Z tego faktu wynikają pewne ustawienia oraz ograniczenia procesu przetwórstwa materiału. Tym samym należy przyjąć jako złotą regułę : temperatura żywicy, nadtlenku, formy oraz wszystkich narzędzi powinna wynosi 20°C.

Przed rozpoczęciem przetwarzania żelkotu należy przeanalizować paramety zewnętrze. Czy zrobiono wszystko, aby żelkot został przetworzony w optymalych warunkach? Nowoczesne żelkoty są tak zbudowane, żeby odpowiadały różnorakim wymaganiom wielu przetwórców. Z tego faktu wynikają pewne ustawienia oraz ograniczenia procesu przetwórstwa materiału. Tym samym należy przyjąć jako złotą regułę : temperatura żywicy, nadtlenku, formy oraz wszystkich narzędzi powinna wynosi 20°C.

Wpływ temperatury

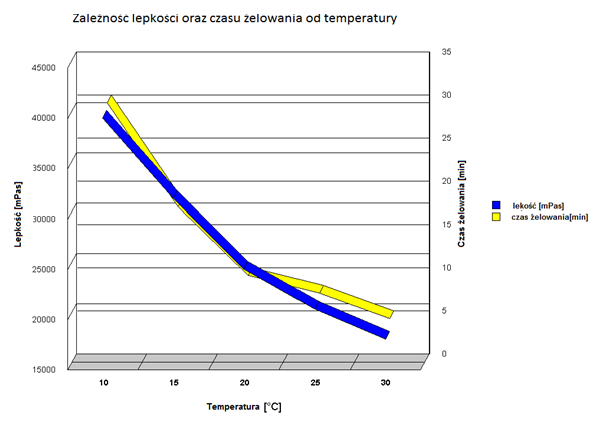

Jednym z głównych parametrów zewnętrznych wpływających na zachowanie się żelkotu podczas przetwarzania jest temperatura. Jak wynika z poniżej zamieszczonego wykresu, zarówno lepkość jak i czas żelkowania jest silnie zależna od temperatury. Optymalne warunki uzyskuje się w temperaturze 20°C; jako rozsądny przedział zastosowania gotowych do użycia żelkotów należy przyjąć przedział temperaturowy 18°C - 25°C. Niższe temperatury tak znacznie podwyższają lepkość, iż aplikacja dająca dobry produkt końcowy jest niemożliwa.

Szczególnie odpowietrzanie systemu jest znacząco utrudnione. W nieoptymalnych warunkach przetwarzania standardowo przyspieszonego żelkotu utwardzanego standardowym nadtlenkiem niemożliwe jest uzyskanie odpowiedniego stopnia usieciowania systemu. Zbyt wysoka temperatura powoduje obniżenie lepokości, co z kolei może prowadzić do problemów z tiksotropią systemu. W tym samym czasie znacząco zwiększa się emisja styrenu do atmosfery.

Czasy żelowania styrenu zostaj znacząco skrócone, co ma z kolei wpływ na częste problemy z niewystarczającym usieciowaniem materiału w okresie letnim z powodu obniżania ilości dozowanego nadtlenku. Przy użyciu standardowego nadtlenku w zalecanej ilości przy podwyższonych temperaturach istnieje niebezpieczeństwo większego skurczu i tym samym przedwczesnego, samoistnego odformowania warstwy żelkotu. W takich przypadkach pomocne okazują się nadtlenki z dłuższymi czasami żelowania.

Poniższy wykres przedstawia wpływ temperatury na czasy żelowania oraz lepkość żelkotu.

Wilgotność powietrza

Wilgotność powietrza ma pewny wpływ na warunki przetwarzania żelkotu i tak na przykład niewystarczająco wysuszone powietrze do rozpylania żelkotu może działać zagęszczająco na żelkot i tym samym prowadzić do tworzenia się porów albo też poprzez wpływ na przyśpieszacze kobaltowe może spowalniać reakcje sieciowania. Idealnymi warunkami jest wilgotność względna powietrza pomiędzy 50 a 75%. Wilgotność może przedostawać się także do warstwy powierzchniowej żelkotu poprzez formy oraz narzędzia używane do przetwórstwa.

Częstym przapadkiem jest pędzel czyszczony acetonem, który w celu szybkiego wysuszenia przedmuchiwany jest sprężonym powietrzem. W takim procesie dochodzi do efektu chłodzenia poprzez wyparowanie acetonu. W tym procesie wilgoć może kondensować się na włosiu pędzla.

Ruchy powietrza

Silny przeciąg może wpływać na wywiewanie i wyższą emisję styrenu nad warstwą świeżo naniesionego żelkotu. Przez to dochodzi do tzw. efektu chłodzenia żelkotu, który może z kolei prowadzić do niedotwardzenia żelkotu. Przeciwnym przypadkiem jest często obserwowane zjawisko występujące w głbokich formach, gdzie nie panuje żaden ruch powietrza i tym samym nad powierzchnią żelkotu zbierają się produkty gazowe utwardzania. I tutaj rezultatem może być niedotwadzenie.

Nadtlenek i proces utwardzania

Tutaj obowiązują następujące reguły - do utwardzania należy używać polecany przez producenta żelkotu nadtlenek w zalecanej ilości. Aby otrzymać optymalne utwardzenie, żelkoty są generalnie tak ustawione, iż należy liczyć się z czasami żelowania na powierzchni formy około 40 minut (przy stosowaniu się do zaleceń producenta ). Dozowanie mniejszej ilości lub czasami większej ilości utwardzacza może prowadzić do niedotwardzenia, które niekorzystnie wpływa na końcowe właściwości wyprodukowanych elementów laminatu.

Nadltenek należy po dodaniu wymieszać dokładnie z żywicą , przy czym przy mieszaniu nie należy wprowadza zbyt dużo powietrza do żelkotu, które później musiałoby się ulotnić. Przy przetwarzaniu z kubka należy przelać jego zawartość po dodaniu utwardzacza oraz po wymieszaniu do czystego pojemnika i ponownie wymieszać , ponieważ żelkot na brzegach kubka często zawiera znacznie mniej utwardzacza.

Zbyt wysokie prędkości mieszania mogą prowadzić do zniszczenia tiksotropii, np. w przypadku mieszania wiertarką. Maszyny używane do aplikacji powinny być kalibrowane i testowane na dokładność dozowanych materiałów (np. żelkot-utwardzacz).

|

Jeśli chcesz otrzymywać powiadomienia o nowościach na naszej stronie raz w miesiącu oraz mieć wgląd do archiwum: Dołacz do Newslettera

|

|

Dariusz Surowiec fax 58 691 01 85 e-mail: |