Kategorie produktów

Technologie wytwarzania kompozytów polimerowych cz.2

{flike=225}

Prepregi (Prepregs)

Opisane w punkcie poprzednim technologie formowania na mokro mogą być używane z bardziej zaawansowanymi materiałami takimi jak zbrojenia wysokomodułowe i żywice epoksydowe, lecz ze względu na problem z optymalizacją dokładnego położenia włókien i kontroli dokładnej zawartości zbrojenia przy bardziej zaawansowanych elementach nie mogą być stosowane.

Opisane w punkcie poprzednim technologie formowania na mokro mogą być używane z bardziej zaawansowanymi materiałami takimi jak zbrojenia wysokomodułowe i żywice epoksydowe, lecz ze względu na problem z optymalizacją dokładnego położenia włókien i kontroli dokładnej zawartości zbrojenia przy bardziej zaawansowanych elementach nie mogą być stosowane.

Przy formowaniu z użyciem prepregów forma zasadniczo nie różni się od tej używanej w laminowaniu ręcznym (poza szerszymi kołnierzami pozwalającymi na przyklejenie i uszczelnienie worka próżniowego. Zamiast zbrojenia w postaci suchych włókien (mat lub tkanin) w formie układamy preimpregnowane, ściśle zdefiniowane, (co do zawartości włókna i jego kierunku oraz grubości) wykroje zbrojenia wycięte z rolek bazowych, które są przechowywane w lodówce. Widok prepregu węglowego przed włożeniem do formy przedstawia zdjęcie poniżej.

Po dokładnym ułożeniu zbrojenia w formie całość jest przykrywana workiem próżniowym i formowana próżniowo po czym wkładana do pieca w którym żywica jest utwardzana. Zdjęcie poniżej przedstawia formę w trakcie pozycjonowania warstw prepregów.

Żywica w prepregu jest już z dodatkiem utwardzacza i wszystkich wymaganych dodatków, lecz dzięki temu, że jest aktywowana w podwyższonej temperaturze (powyżej 70ºC) w temperaturze pokojowej nie rozpoczyna sieciowania. W zależności od rodzaju prepregu i użytej żywicy czas i temperatura magazynowania prepregu jest różna. Przykładowo dla standardowego preimpregnatu składowanego w temperaturze -18ºC czas magazynowania bez utraty właściwości waha się pomiędzy 6-12 miesięcy. W porównaniu z laminowaniem „mokrym” praca z prepregami jest dużo bardziej bezpieczna i przyjemna ze względu na mniejszą emisję lotnych związków organicznych (Volatile Organic Compound).

Podczas laminowania ręcznego nawet z największą starannością nie unikniemy gromadzenia się powietrza procesowego uwięzionego pomiędzy warstwami laminatu i w samym laminacie. Dużo lepszy efekt uzyskamy usuwając powietrze przed utwardzeniem się żywicy. Proces polegający na usunięciu pęcherzy powietrza z laminatu nazywamy odpowietrzeniem. Element musi być odpowietrzany także podczas utwardzania się żywicy.

W standardowej technologii laminowania ręcznego i natryskowego proces odpowietrzania prowadzi do zrównoważenia naprężeń wewnętrznych włókien zbrojenia lepkością żywicy i ciężarem laminatu. Wylaminowany element sam musi się „utrzymać” w stanie równowagi aż do całkowitego utwardzenia. Takie laminowanie bardzo często prowadzi do „przelewania” elementu żywicą i nie jest możliwe przy takiej technologii utrzymanie wysokiego wskaźnika procentowej zawartości zbrojenia.

Używanie podciśnienia, daje nam możliwość wytworzenia docisku, który równoważy naprężenia włókien zbrojenia i powoduje ściślejsze przyleganie warstw laminatu do siebie i formy, oraz pozbycie się powietrza z laminatu.

Zastosowanie podciśnienia, podczas, gdy żywica jest jeszcze niskolepka i jeszcze nie zaczyna się utwardzać daje kolejną korzyść: umożliwia odebranie nadmiarów nieusieciowanej żywicy, (która znajduje się pomiędzy warstwami zbrojenia i może zwiększać szanse na rozwarstwienie gotowego laminatu).

Pozbycie się nadmiarów żywicy prowadzi również do uzyskania jeszcze wyższej zawartości zbrojenia, które z kolei jest wyznacznikiem wagi elementu i parametrów mechanicznych (im więcej zbrojenia w tym mocniejszy laminat). Zdjęcie poniżej przedsttawia formowanie elementu pod workiem próżniowym z zastosowaniem tkaniny odbierającej nadmiary żywicy.

Formowanie ciśnieniowe – formowanie w autoklawie

W przypadku bardzo wysokich wymagań jakościowych odnośnie formowanych części i wykorzystania preimpregnatów z kompozytów zbrojonych włóknami wysokomodułowymi (węglowymi, aramidowymi lub hybrydowymi) i żywic utwardzanych w podwyższonej temperaturze (rzędu 130-180ºC) wymagane jest utwardzanie laminatów w autoklawie. Autoklaw jest to piec umożliwiający jednocześnie grzanie i wywieranie ciśnienia na materiał. Kilka ułożonych jedne na drugich pojedynczych warstw preimpregnatu/prepregu przykrywa się folią odporną na wysokie temperatury, (podobną jak do procesu worka próżniowego), uszczelnia się i podłącza do przewodów próżniowych. Podciśnienie i zwielokrotnione nadciśnienie konsolidują warstwy preimpregnatu oraz wyciskają nadmiary żywicy z pomiędzy warstw włókien, podwyższona temperatura powoduje utwardzenie laminatu.

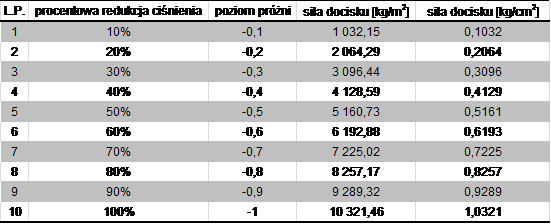

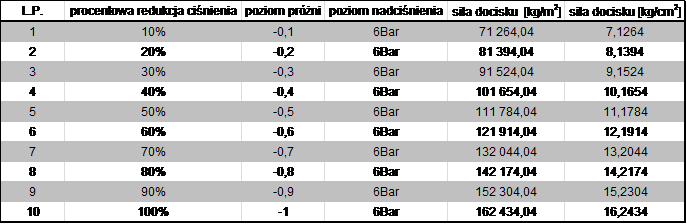

Przy założeniu normalnego ciśnienia atmosferycznego (1013hPa), nadciśnienia w autoklawie 6Bar(6000hPa) i przyspieszenia grawitacyjnego Gdańska (9,8145m/s^2 ), przy różnych poziomach próżni nacisk na jednostkę powierzchni wygląda tak:

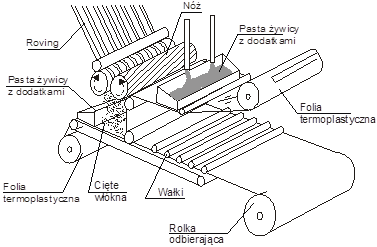

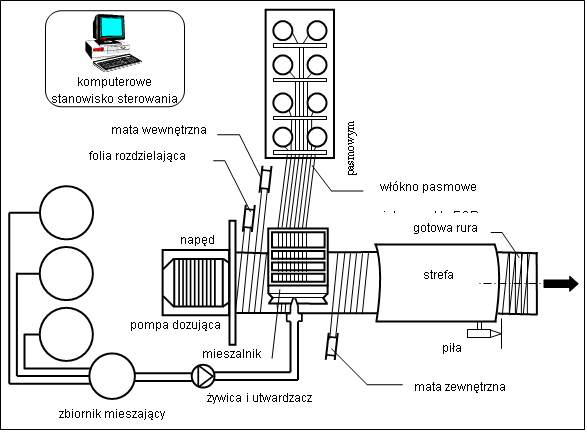

Prasowanie tłoczyw SMC

W metodzie SMC (ang. Sheet Moulding Compounds - co oznacza tłoczywo w formie płytowej) włókna w postaci rovingu cięte są przez nóż obrotowy na odcinki o długości od 12 do 50 mm i podawane pomiędzy dwie folie, na których rozprowadzana jest cienka warstwa mieszaniny żywicy ze środkami pomocniczymi. Mieszanina ta ma dużą lepkość, dzięki czemu nie spływa z folii. Następnie całość przepuszczona jest przez układ wałków powodujących sprasowanie produktu, który w postaci pasma nawijany jest na rolki. Rysunek przedstawia schemat przygotowania tłoczywa SMC.

Tłoczywa SMC są szeroko stosowane do produkcji elementów karoserii - szczególnie traktorów i samochodów produkowanych w krótszych seriach (ciężarowych, dostawczych, specjalistycznych). Z tłoczyw SMC w przemyśle motoryzacyjnym wykonuje się też dźwiękochłonne osłony podsilnikowe, reflektory, ramy do szyberdachów, pojemniki na koło zapasowe. W transporcie kolejowym i samolotowym - ramy okienne, ścianki działowe i sufity przedziałów, półki na bagaże itp. Znajdują one szerokie zastosowanie jako elementy małej architektury - ławki parkowe, siedziska amfiteatrów i stadionów, słupy ogłoszeniowe, elementy ograniczające ruch samochodowy - bariery, pachołki.

Doskonałą ilustracją możliwości technicznych wyrobów z SMC i korzyści z ich stosowania może być przegroda silnikowa samochodu osobowego, na której montuje się, w dokładnie wprasowanych tulejkach i śrubach, elementy instalacji i osprzętu silnika. Taka osłona - wytrzymała, precyzyjnie wykonana i doskonale powtarzalna, odporna na korozję, podwyższone temperatury oraz oleje i smary - jest wykonywana w jednym krótkim cyklu prasowania. Zamienia ona cięższy i droższy element metalowy, składający się z wielu tłoczonych; wykrawanych, toczonych, zgrzewanych i zabezpieczanych antykorozyjnie detali.

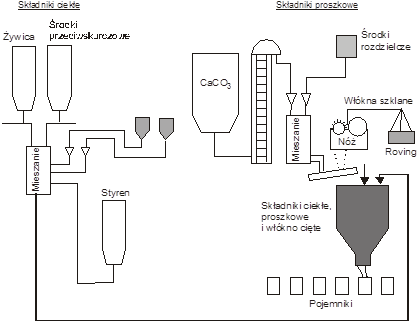

Prasowanie tłoczyw BMC

BMC (ang. Bulk Moulding Compounds to tłoczywo w postaci bezkształtnej masy lub sypkiego granulatu, dostosowane do przetwórstwa na prasach lub wtryskarkach do tworzyw termoutwardzalnych) jest kompozytem składającym się w głównej mierze z polimeru, włókien ciętych, napełniaczy proszkowych i substancji dodatkowych.

W procesie BMC wszystkie składniki ciekłe mieszane są razem. Następnie składniki ciekłe i proszkowe miesza się ze sobą i z włóknem ciętym. Tak ujednorodnioną mieszanką napełnia się pojemniki z tworzywa sztucznego i całość przechowuje się. Sezonowanie trwa przynajmniej siedem dni. Po tym czasie mieszankę wykorzystuję się w procesie wtrysku. Jest ona rozgrzewana w głowicy wtryskarki i wtryskiwana do gorącej formy. Lepkość mieszaniny BMC jest niewielka, dlatego z łatwością wypełnia ona wszystkie miejsca formy, nawet gdy wykonywane wyroby mają skomplikowane kształty. Rysunek przedstawia schemat wytwarzania kompozytów metodą BMC.

Pultruzja i nawijanie

Szczególne miejsce wśród metod wytwarzania kompozytów zajmują metody przeciągania (pultruzji) oraz metoda nawijania (filament winding). Wyroby produkowane tymi metodami mają wysoką zawartość włókna wzmacniającego (rzędu 70%, a w niektórych specjalnych wyrobach nawet 90%) a jego ułożenie jest uporządkowane. Są to wyroby o bardzo wysokiej wytrzymałości, mającej kierunkowy charakter i dającej się programować.

Metodą pultruzji produkowane są pręty i profile. Przeciągane jest przez wannę z żywicą włókno przechodzi następnie przez ustniki formujące i odciskające nadmiar żywicy oraz strefy grzejne formy, gdzie następuje utwardzenie.

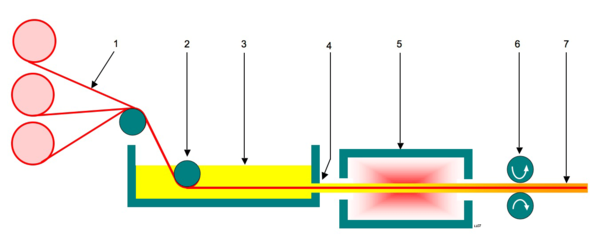

Włókna (1) rozwijają się pod wpływem siły naciągu (2) a następnie poprzez koncentrator trafiają do kąpieli w wannie wypełnionej żywicą (3).Nadmiar żywicy jest zbierany na szczelinie wyjściowej (4) a następnie poprzez formę o przekroju poprzecznym zgodnym z oczekiwanym przekrojem produktu wiązka włókien nasyconych żywicą trafia do głowicy sterowanej termicznie (5). Zazwyczaj jest to temperatura stopniowo zmieniana na całej długości głowicy od kilkudziesięciu do stu kilkudziesięciu ºC. Prędkość przesuwu włókien a także temperatura mają istotny wpływ na parametry finalne produktu (jego elastyczność, twardość i kruchość). Po wyjściu z głowicy poprzez układ wałków napędowych (6) gotowy produkt (7) wychodzi i w dalszym procesie jest sekwencyjnie przycinany zgodnie z założonym programem na urządzeniu obcinającym.

Automatyzacja procesu pultruzji, przy zachowaniu odpowiedniej jakości kontroli, gwarantuje mały rozrzut właściwości (z powodu małego wpływu czynnika ludzkiego) oraz możliwość szybkiej produkcji dużej liczby powtarzalnych elementów. Technologia przeznaczona jest do produkcji profili o stałym przekroju poprzecznym. Zbrojenie, a w dalszym etapie gotowe elementy, przeciąga się przez kolejne urządzenia.

Metoda nawijania polega na ciągłym nawijaniu włókien na obracający się rdzeń o kształcie bryły obrotowej (walec, stożek itd.), tak, aby uzyskać pożądany ich układ geometryczny. W zależności od kierunku obrotu rdzenia i sposobu przesuwu tzw. sanek z bębnem z nawiniętym włóknem można przeprowadzać nawijanie obwodowe, śrubowe i planetarne. Dla przykładu - jeśli rdzeń walcowy obraca się wokół swej osi podłużnej, a sanki z rovingiem poruszają się tak, że taśmy z włóknami nawinięte są na rdzeniu niemal prostopadle do osi jego obrotu, to mówimy o nawijaniu obwodowym. Konstrukcja sanek z rovingiem i urządzenia obracającego rdzeniem umożliwia zmianę prędkości przesuwu sanek i prędkości obrotowej rdzenia, a tym samym zmianę kąta nawijania w zakresie 5-85°, dzięki czemu można uzyskiwać zwoje śrubowe o dowolnym kącie nawinięcia. Nawinięcie o przeciwnych zwojach zapewnia ruch sanek "tam i z powrotem". Nawijanie obwodowe i śrubowe pozwala zbroić jedynie pobocznice brył obrotowych. Można, zatem uzyskać w ten sposób np. rury, ale nie można wyprodukować np. zbiornika ciśnieniowego. W tym ostatnim przypadku należy zastosować oprócz nawijania obwodowego i śrubowego nawijanie planetarne, umożliwiające nawijanie rovingu także na denka rdzenia.

Taśmy rovingu używanego w metodzie nawijania mogą być wstępnie nasycone żywicą. Przed nawinięciem na rdzeń muszą one być ogrzane, tak, aby żywica przeszła w stan płynny. Również rdzeń musi być ogrzewany podczas nawijania w celu zapewnienia dokładnego powiązania ze sobą kolejnych nawijanych warstw. Taka metoda uzyskiwania kompozytu nosi nazwę nawijania z nasyceniem włókien na sucho.

Alternatywną metodą jest nasycanie włókien na mokro, polegające na przeciąganiu włókien przed ich nawinięciem na rdzeń przez wannę z płynną żywicą. W metodzie nawijania, na obracający się rdzeń (będący w tym przypadku właściwie formą wyrobu), nawija się wiązka ciągłych włókien wzmacniających przeciąganych wcześniej przez wannę ze spoiwem. Przez odpowiednie zaprogramowanie ruchu wanny rdzenia na specjalnym urządzeniu (nawijarce) uzyskuje się pożądane ułożenie włókien wzmacniających w wyrobie. Tą metodą produkowane są rury, zbiorniki i inne wyroby o kształcie brył obrotowych. Przy zastosowaniu specjalnych włókien i żywic metodą nawijania produkowane są elementy wyrzutni rakietowych oraz rakiet balistycznych.

|

Jeśli chcesz otrzymywać powiadomienia o nowościach na naszej stronie raz w miesiącu oraz mieć wgląd do archiwum: Dołącz do Newslettera

|

|

Pawel Tryzna Konsultant Techniczny |

|