Kategorie produktów

Technologie wytwarzania kompozytów polimerowych cz.1

{flike=224}

Różnorodność metod stosowanych do wytwarzania kompozytów, a także badania mające na celu opracowanie nowych materiałów kompozytowych mogą się przyczynić do tego, że w przyszłości większość tzw. tradycyjnych materiałów w przemyśle, budownictwie, sporcie czy życiu codziennym zostanie zastąpiona przez kompozyty. W niniejszej pracy i opisanych przykładach skupiać się będziemy na kompozytach zbrojonych włóknami szklanymi ze względu na ich najszersze zastosowanie (powiązane z ich atrakcyjną ceną). Dobór technologii wytwarzania ma znaczący wpływ na zawartość zbrojenia, czyli wytrzymałość elementów, przekłada się również na ciężar właściwy elementów.

Warunkiem uzyskania zamierzonych właściwości kompozytu polimerowego jest odpowiednie powiązanie ze sobą, za pomocą spoiwa, zbrojenia w procesie produkcji. Im większy jest stosunek objętościowy zbrojenia w kompozycie, tym lepiej. Jest to jedno z podstawowych kryteriów przy ocenie przydatności technologii wytwarzania kompozytów polimerowych, których jest bardzo dużo – od technologii całkowicie zależnych od czynnika ludzkiego (ręcznych) aż do prawie zupełnie niezależnych (zautomatyzowanych).

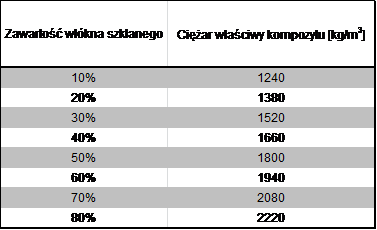

Tabela poniżej przedstawia zależność ciężaru właściwego od zawartości włókna szklanego w kompozycie litym (bez przekładki):

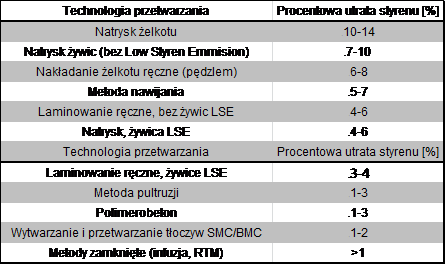

Dobór metody produkcji kompozytów poza wpływem na parametry mechaniczne i fizyczne ma kluczowe znaczenie dla środowiska pracy i emisji styrenu w miejscu przetwarzania. Poniżej w tabeli zebrano różne technologie przetwarzania żywic poliestrowych i wpływ metody przetwarzania na emisję styrenu podczas procesu produkcji:

Laminowanie ręczne i natryskowe (Hand Lay Up, Spray Up)

Najprostsze metody formowania elementów kompozytowych to laminowanie ręczne i natryskowe, są to równocześnie metody najstarsze z obecnie używanych. Polegają na układaniu zbrojenia w formie i przesycaniu żywicą z dodatkiem utwardzacza za pomocą wałków, pędzli itp. Po przesyceniu i odpowietrzeniu zbrojenia żywica żeluje, a następnie utwardza się. Ponieważ żywica podawana jest do formy w stanie płynnym w tym samym czasie, co zbrojenie, metoda ta nazywana jest metoda laminowania „na mokro”.

Stosuje się dwa główne sposoby podawania materiału do formy: metoda ręczna oraz metoda natryskowa. W metodzie ręcznej włókna w postaci mat i tkanin lub kombinacji obu tych materiałów są układane w formie w postaci szerokich (1-2,5mb) pasów zbrojenia odwijanych z rolki. Wydajność wytwarzania laminatu w tej technologii waha się od 4kg/roboczo godzinę wyrobu przy skomplikowanych i małych detalach do 20kg/roboczo godzinę przy dużych i prostych elementach.

W metodzie natryskowej włókna ciągłe jest cięte w specjalnej krajarce znajdującej się nad pistoletem natryskowym i w kolejnym kroku są podawane na strumień żywicy aplikowanej z pistoletu. Tak wykonany mokry laminat wymaga jeszcze odpowietrzenia i dowałowania, przy pomocy ręcznych narzędzi (wałków twardych, wałków miękkich, pędzli).

Coraz częściej spotykaną odmianą tej metody jest laminowanie natryskowe przy pomocy manipulatorów robotów, natrysk laminatu odbywa się ramieniem sterowanego komputerowo, wyposażonym w automatyczną głowicę pistoletu natryskowego.

Po natrysku, tak jak przy natrysku ręcznym, wykonany laminat wymaga jeszcze dopracowania ręcznego (odpowietrzenia). W branży sanitarnej (produkcja basenów, wanien, brodzików itp.) spotyka się wypełnione żywice tzw. „no-roll” – które nie wymagają dodatkowego odpowietrzania. Mają one tak dobraną lepkość, że przy natrysku pod kątem prostym do formy ich energia kinetyczna jest na tyle duża, że włókna przylegają od razu ściśle do formy i do siebie nawzajem.

Wydajność laminowania natryskowego zależy przede wszystkim od geometrii produkowanego wyrobu, standardowa maszyna do natrysku jest w stanie podać do 4kg/minutę żywicy z ciętym włóknem, co przełoży się na 240kg/r-g wyrobu gotowego.

W obu wymienionych metodach (laminowaniu ręcznym i natryskowym) zewnętrzna powierzchnia wyrobu jest tworzona przez specjalną warstwę nazywaną żelkotem - bazującą na żywicy, lecz dodatkowo wypełnioną, tiksotropowaną, stabilizowaną na UV oraz barwioną na wymagany kolor. Podstawową paletą kolorów jest paletą RAL. Grubość warstwy żelkotu to 500-800 mikronów po utwardzeniu.

Infuzja – VARTM (Vacuum Asisted Resine Transfer Moulding)

Infuzja jest procesem zaawansowanym technologicznie, ale też pozwalającym na uzyskanie wysokiego stosunku zawartości zbrojenia do zawartości żywicy, co przekłada się na uzyskanie lepszych własności mechanicznych i wytrzymałościowych. Początki infuzji datowane są na lata 70-te XX wieku. Pierwsze zastosowanie znalazła w produkcji kompozytów na potrzeby lotnictwa wojskowego. W ciągu ostatnich lat widoczny jest znaczny wzrost zainteresowania tą technologią w budowie już nie tylko samolotów, ale i elementów budowlanych, jachtów, łodzi motorowych, łopat elektrowni wiatrowych i wielu innych elementów.

Metoda infuzji polega na układaniu suchego zbrojenia do formy z wcześniej nałożonym żelkotem, ułożeniem tkaniny delaminacyjnej oraz siatki i instalacji rozprowadzającej żywicę, instalacji zbierającej próżnię, zamknięciu formy workiem próżniowym. Po sprawdzeniu szczelności worka do punktów wtrysku podłączamy przygotowaną (wymieszaną z utwardzaczem) żywicę. Przy pomocy różnicy ciśnienia między wlotem żywicy a instalacją zbierającą próżnię żywica jest zasysana pomiędzy worek próżniowy a formę i rozprowadzana na całej powierzchni formy. Jako zbrojenie stosowane są maty z włókna ciągłego, wieloosiowe tkaniny lub matotkaniny, dedykowane do procesu infuzji. Ich specjalna konstrukcja umożliwia płynięcie żywicy oraz pozwala na mniejsze jej zużycie – czyli na wysoką zawartość zbrojenia.

Bardzo często dla zwiększenia grubości laminatu przy jednoczesnym zachowaniu odpowiedniej masy oraz własności wytrzymałościowych stosowane są materiały przekładkowe w postaci balsy, pianek PVC, PET czy plastrów miodu. Wbudowanie przekładki w technologii laminowania ręcznego wymaga dodatkowych kroków technologicznych związanych z przygotowaniem laminatu do klejenia (szlifowanie, odtłuszczenie), z rozłożeniem kleju i ręcznym przyklejeniem przekładki. W technologii infuzji możemy prefabrykować elementy o skomplikowanej strukturze w jednym kroku technologicznym. Tym sposobem możemy uzyskać bardzo wysoką zawartość zbrojenia, nawet do 50% - 65%. Metoda ta pozwala nie tylko na uzyskiwanie laminatów o dobrych parametrach wytrzymałościowych, ale również znacznie przyspiesza produkcję wielkogabarytowych elementów oraz pozwala ograniczyć emisję szkodliwych związków chemicznych. Podobnie jak w technologii Vacuum Bagging uzyskujemy duże dociski poszczególnych warstw na etapie formowania kompozytu, związane z redukcją ciśnienia atmosferycznego.

Standardowo proces wtrysku rozpoczyna się przy poziomie podciśnienia -0,4 do -0,5 bar aby nadmiernie nie ściskać zbrojenia na początkowym etapie wypełniania formy żywicą, a po wypełnieniu około 60-70% formy podciśnienie podnosi się do poziomu -0,8 do -0,9 i utrzymuje je do czasu zżelowania żywicy.

Siła docisku przy formowaniu za pomocą próżni:

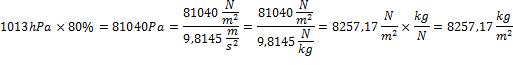

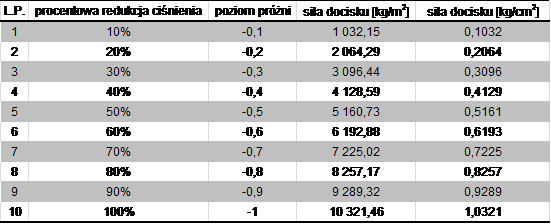

Ciśnienie atmosferyczne wynosi około 1013hPa, czyli 101,3kPa, czyli 101 300Pa.

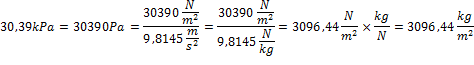

Jeżeli to ciśnienie przy pomocy próżni zredukujemy o 30% (do 70,9kPa) siła docisku na worku próżniowym będzie 30,39kPa, co przeliczone na jednostkę [kg/m2] wygląda następująco:

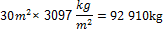

Przeliczając dalej, jaki nacisk jesteśmy w stanie zrobić na formę elementu o powierzchni ok. 30m2 przy redukcji ciśnienia atmosferycznego tylko o 30%:

Komplet form/tłoczników o powierzchni elementu 30m2 oraz oprzyrządowanie pozwalające na docisk do siebie takich elementów z taka siłą kosztowałby ogromne kwoty. W standardowych warunkach produkcyjnych jesteśmy w stanie bez problemu osiągnąć poziom próżni: -0,8. Przy naszej formie nacisk może wyglądać następująco:

Wracając do formy o powierzchni 30m2:

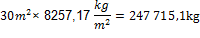

Przy założeniu normalnego ciśnienia atmosferycznego (1013hPa) i przyspieszenia grawitacyjnego Gdańska, (9,8145 m/s2), przy różnych poziomach próżni nacisk na jednostkę powierzchni wygląda tak:

RTM (Resin Transfer Moulding)

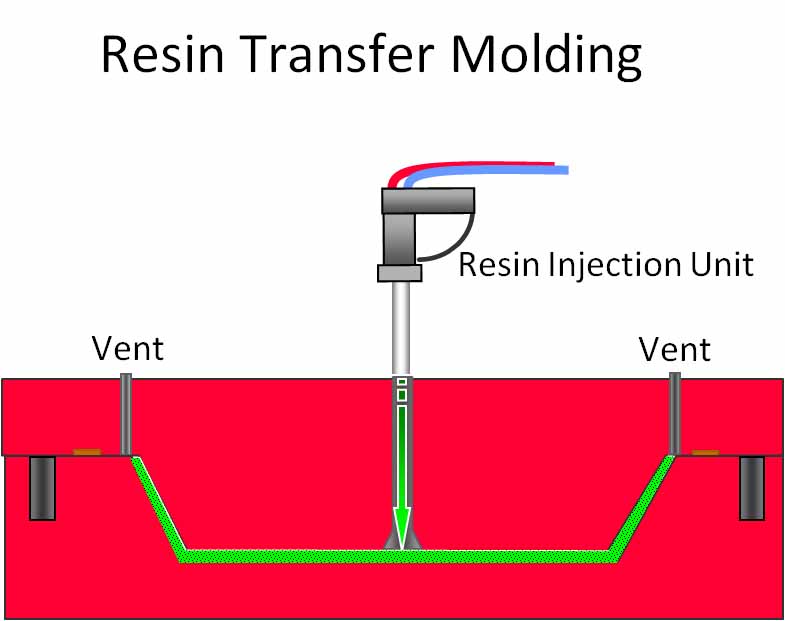

Przy produkcji dużych serii wyrobów, oraz wszędzie tam gdzie ważny jest wygląd obu stron wyrobu bardzo często stosowaną metodą produkcji wyrobów z kompozytów polimerowych jest metoda zwana RTM. W metodzie tej kompozycję żywicy wtłacza się pod ciśnieniem do szczelnej formy, w której wcześniej umieszczono włókniste wzmocnienie. Oprócz ciśnienia, pod którym przetłaczana jest żywica stosuje się czasem także próżnię wspomagającą zamykanie formy i zapewniającą lepsze i szybsze przesycenie wzmocnienia. W metodzie RTM ciśnienia stosowane do formowania wyrobów są znacznie wyższe niż przy stosowaniu jedynie próżni a dwustronne formy muszą być znacznie sztywniejsze i bardziej precyzyjne. Wpływa to pozytywnie na jakość i powtarzalność wyrobów.

Zmechanizowanie procesu przesycania wzmocnienia zmniejsza pracochłonność procesu, a wykorzystanie ciepła egzotermicznej reakcją utwardzania żywic skraca cykl formowania wyrobów. Metoda RTM jest więc znacznie bardziej wydajna i pozwala na produkcję wyrobów kompozytowych o wyższej jakości i większej powtarzalności niż metoda kontaktowa. Stosowane kompozycje żywic można w znacznie większym stopniu modyfikować przez dodatek wypełniaczy. Cykl procesu można również przyspieszyć przez użycie podgrzewanych form oraz specjalnych utwardzaczy.

Schemat technologii RTM pokazano na rysunku poniżej.

Kolejna część zostanie opublikowana za miesiąc. Zachęcamy do lektury. W razie pytań kontakt z autorem tekstu poniżej.

|

Jeśli chcesz otrzymywać powiadomienia o nowościach na naszej stronie raz w miesiącu oraz mieć wgląd do archiwum: Dołącz do Newslettera

|

|

Pawel Tryzna Konsultant Techniczny |

|