Kategorie produktów

Technologia worka próżniowego (vacuum bagging) cz.2

{flike id=173}

Vacuum bagging cz.2

Forma powinna mieć szerokie kołnierze (podobnie jak do infuzji, 150-200mm szerokości) aby umożliwić swobodne przyklejenie folii. Pokazane poniżej zdjęcia pochodzą z wdrożenia technologii u jednego z naszych klientów, element jest częścią maski samochodu Porsche Cayenne.

|

Krok 1: przygotowanie formy, położenie rozdzielaczy, oklejenie kołnierzy przed położeniem żelkotu (aby nie było problemów z przykleniem taśmy uszczelniającej do zabrudzonej żywicą powierzchni). |

|

Krok 2: położenie żelkotu |

|

Krok 3: wylaminowanie elementu , zdjęcie ochrony kołnierzy przed zachlapaniem żywicą |

|

Krok 4: wyłożenie elementu tkaniną Peel-Ply. Ma to na celu wyrównanie laminatu, oraz aktywowanie powierzchni elementu bez konieczności szlifowania przez usunięcie tkaniny po utwardzeniu żywicy. Ponieważ tkanina się nie układa na skomplikowanej geometrii wyrobu lepiej użyć wąskich pasków. |

|

Krok 5: przykrycie laminatu folią rozdzielającą/dziurkowaną. Folia powinna wystawać poza mokry laminat i tkaninę peel-ply. |

|

Krok 6: tkanina odsączająca, tzw. Breather. Jej zastosowanie ma na celu odebranie nadmiarów żywicy, w tym elemencie zostały użyte dwie warstwy tkaniny aby odebrać jak najwięcej nadmiarów żywicy. W zależności od rodzaju zbrojenia i geometrii elementu można ilość warstw zwiększać lub zmniejszać. |

|

Krok 7: docięcie warstw folii rozdzielającej i breathera, tak aby wystawały poza mokry laminat z tkaniną Peel-Ply, ale krócej niż kołnierze aby było do czego przykleić taśmę dwustronną i folię vacuum. |

|

Krok 8: Przyklejenie na obwodzie formy dwustronnej taśmy butylowej, do której z kolei zostanie przyklejona folia vacuum. |

|

Krok 9: na połączeniach i w miejscach zakładek taśmy przed przyklejeniem „górnej” warstwy należy zdjąć z warstwy „dolnej” papier. Po sklejeniu taśm zabezpieczamy je z powrotem papierem. |

|

Krok 10: przykrycie folią vacuum, wymiary folii powinny być większe o 30-50% od wymiarów elementu/formy. W folii są zamontowane wentyle z uszczelkami do których zostanie podłączone źródło próżni. Pod wentylami są dołożone dodatkowe warstwy breathera(z obciętych nadmiarów) aby zapobiec zassaniu żywicy do instalacji. |

|

Krok 11: Przyklejenie folii vacum do naroży formy |

|

Krok 12: Przyklejenie folii vacum do naroży formy, papier zabezpieczający taśmę dwustronną zdejmujemy tylko w narożach |

|

Krok 13: Przyklejenie folii vacum po kolei wszystkich naroży formy |

|

Krok 14: przyklejenie folii do kołnierzy formy. Po przyklejeniu naroży folię przyklejamy również wzdłuż kołnierzy aby zapewnić szczelność naszego worka próżniowego. |

|

Krok 15: Zakładki wynikające z nadmiaru długości folii sklejamy ze soba za pomocą taśmy dwustronnej |

|

Krok 16: sklejenie zakładek najlepiej jest robić od kołnierza w kierunku góry „zakładki”. |

|

Krok 17: podłączenie instalacji próżniowej |

|

Krok 18: podnoszenie poziomu próżni, doszczelnianie ewentualnych „przecieków” powietrza za pomocą butylowej taśmy dwustronnej |

|

Krok 19: w miarę podnoszenia poziomu próżni (redukcji ciśnienia atmosferycznego pod workiem) coraz więcej żywicy zostaje wyciśniętej do breathera(warstwy odsączającej). |

|

Krok 20: gotowy element, nadmiary wyciśniętej z kompozytu żywicy odebrane przez warstwy breathera(2 warstwy w tym elemencie). Poziom próżni (-0,8) musi zostać utrzymany aż do momentu utwardzenia żywicy do twardości 15°B |

|

Krok 21: po utwardzeniu żywicy i zdjęciu folii vacum dzięki użyciu folii rozdzielającej możemy zdjąć cały „nasączony” utwardzoną żywicą breather. |

|

Krok 22: na formie pozostaje tylko gotowy element z wlaminowaną warstwą peel-ply którą należy usunąć dopiero wtedy kiedy chcemy element topkotować lub kleić. Zastosowanie peel-ply ma na celu pozbycie się konieczności szlifowania lewej strony elementu. |

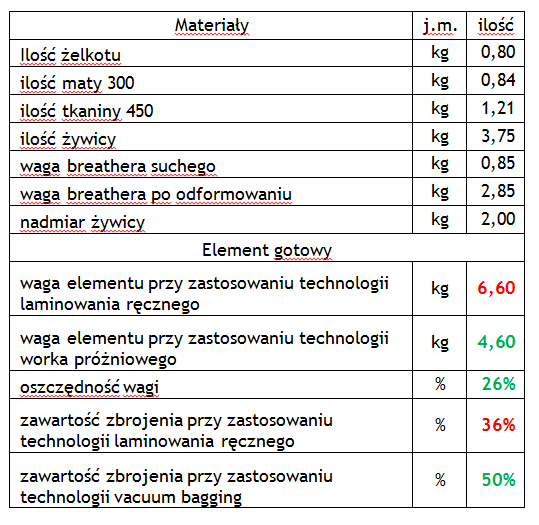

Poniżej znajduje się zestawienie elementów bazowych zużytych do wykonania elementu. Jak widać z wyliczeń, waga laminatu przy zastosowaniu technologii worka próżniowego w stosunku do laminowania ręcznego zmalała o prawie 30%, podczas gdy zawartość zbrojenia (a więc wyższa wytrzymałość laminatu oraz niższe koszty jego produkcji) wzrosła o 38%:

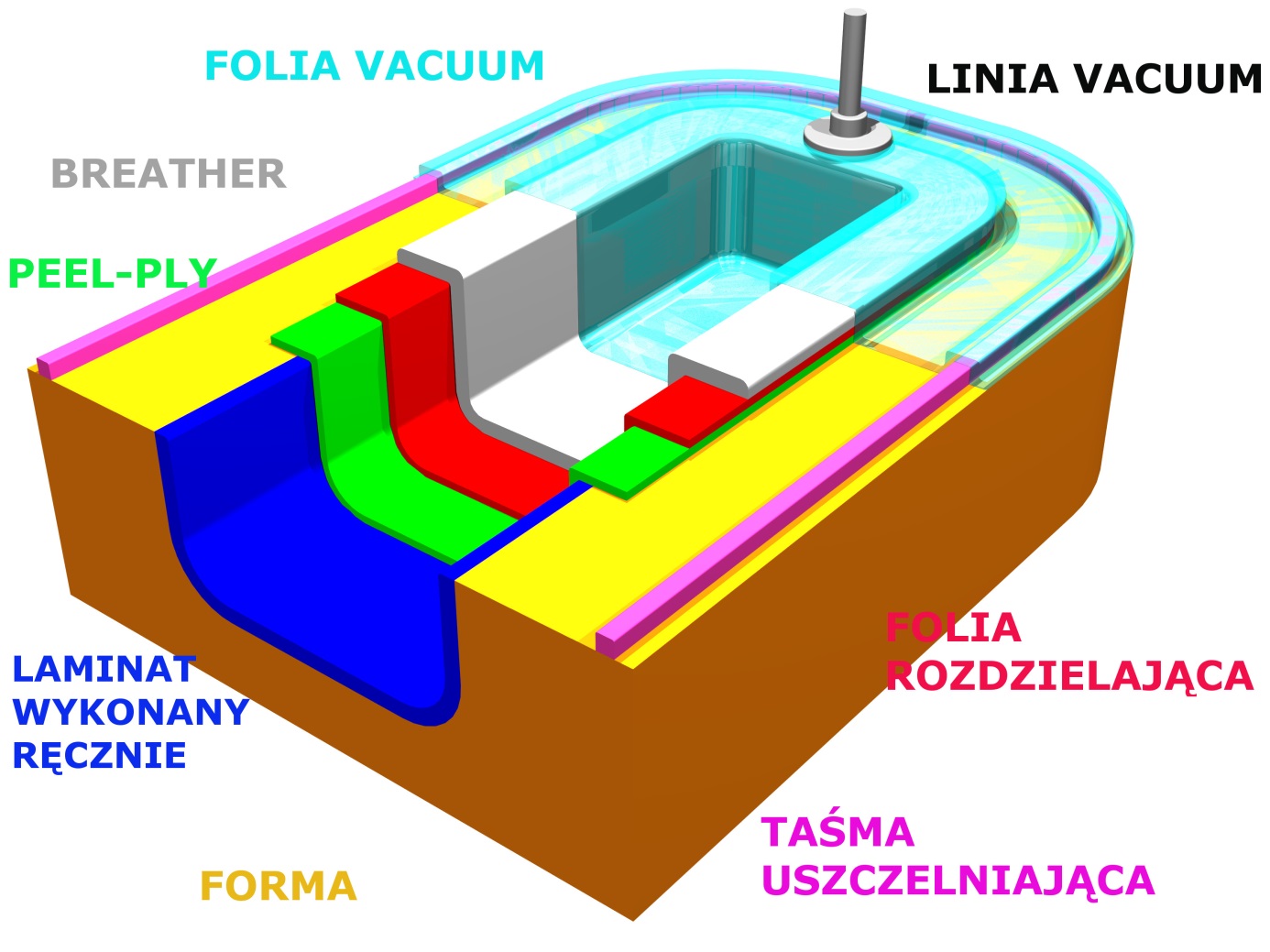

Poniżej znajduje się rysunek, na którym zaznaczono wszystkie elementy wykorzystywane w procesie Vacuum Bagging wraz z miejscami ich ułożenia.

W tabeli poniżej znajduje się zestawienie materiałów użytych do przedstawionego procesu wtrysku za pomocą worka próżniowego. Wszystkie materiały pochodzą z oferty duńskiej firmy HF Marine, właściciela marki Pro-Vac Consumables, której wyłącznym przedstawicielem w Polsce jest firma Baltazar Kompozyty.

| Nazwa | Opis | Symbol | Zdjęcie |

| Tkanina Peel-Ply | tkanina nylonowa, z czerwonym paskiem, dostępna jest również poliestrowa (z niebieskim paskiem) | PVN 85 |  |

| Folia rozdzielająca (dziurkowana) | Niebieska folia rozdzielająca (ok. 6 otworów na 1cm2) | ProVac P31 |  |

| Breather (tkanina odsaczająca) | Tkanina 150g/m2 do pochłaniania nadmiarów wyciśniętej z laminatu żywicy | ProVac B150 |  |

| Taśma butylowa | Dwustronna, czarna taśma butylowa, uszczelniająca | ProVac S 1141 |  |

| Folia vacuum | Zielona szczelna folia, odporna na temperaturę do 120°C | ProVaC 150-LG-75 |  |

| Wąż do Vacuum | Sztywny wąż do podciśnienia, odporny na styren, 10mm | ProVac PVI-10 |  |

| Zawór do vacuum/żywicy | Zawór do vacuum 10mm | ProVac PVV-10 |  |

| Łącznik T | Łącznik T 10mm | ProVac PVT-10 |  |

W razie jakichkolwiek pytań dotyczących prezentowanej technologii, zespół Baltazar Kompozyty jest do Państwa dyspozycji.

|

Jeśli chcesz otrzymywać powiadomienia o nowościach na naszej stronie raz w miesiącu oraz mieć wgląd do archiwum: Dołącz do Newslettera

|

|

Pawel Tryzna Przedstawiciel handlowy |