Kategorie produktów

Technologia worka próżniowego (vacuum bagging) cz.1

Vacuum Bagging cz. 1

{flike id=172}

Podczas laminowania ręcznego nawet z największą starannością nie unikniemy gromadzenia się powietrza procesowego uwięzionego pomiędzy warstwami laminatu i w samym laminacie. Oczywiście doświadczenie podpowiada, że lepszy efekt uzyskamy usuwając powietrze przed utwardzeniem się żywicy. Proces polegający na usunięciu pęcherzy powietrza z laminatu nazywamy odpowietrzeniem. Element musi być oczywiście odpowietrzany także podczas utwardzania się żywicy.

Podczas laminowania ręcznego nawet z największą starannością nie unikniemy gromadzenia się powietrza procesowego uwięzionego pomiędzy warstwami laminatu i w samym laminacie. Oczywiście doświadczenie podpowiada, że lepszy efekt uzyskamy usuwając powietrze przed utwardzeniem się żywicy. Proces polegający na usunięciu pęcherzy powietrza z laminatu nazywamy odpowietrzeniem. Element musi być oczywiście odpowietrzany także podczas utwardzania się żywicy.

W standardowej technologii laminowania ręcznego proces odpowietrzania prowadzi do zrównoważenia naprężeń wewnętrznych włókien zbrojenia lepkością żywicy i ciężarem laminatu. Wylaminowany element sam musi się „utrzymać” w stanie równowagi aż do całkowitego utwardzenia. Takie laminowanie bardzo często prowadzi do „przelewania” elementu żywicą i nie jest możliwe przy takiej technologii utrzymanie wysokiego wskaźnika procentowej zawartości zbrojenia.

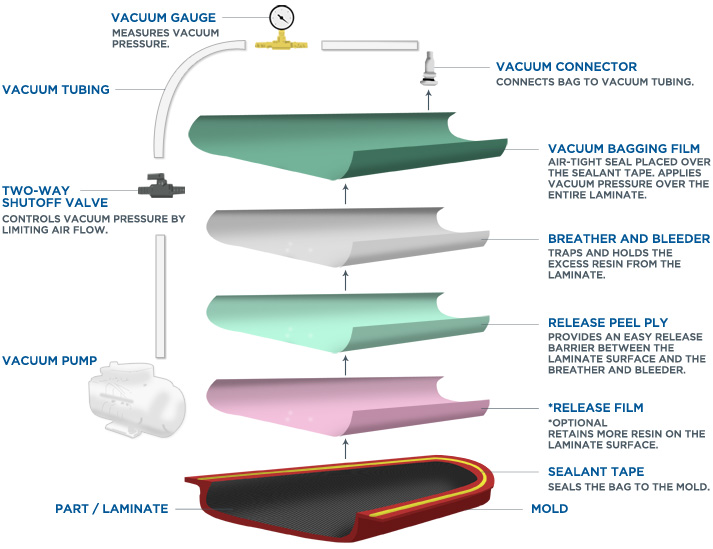

Używanie podciśnienia, które jest w swojej idei zabiegiem bardzo prostym, daje nam możliwość wytworzenia docisku, który to równoważy naprężenia włókien zbrojenia i powoduje ściślejsze przyleganie warstw laminatu do siebie i formy, oraz pozbycie się powietrza z laminatu.

Użycie podciśnienia, podczas, gdy żywica jest jeszcze niskolepka i nie żeluje daje kolejną korzyść: umożliwia odebranie nadmiarów nieusieciowanej żywicy (która znajduje się pomiędzy warstwami zbrojenia i może zwiększać szanse na rozwarstwienie gotowego laminatu). Pozbycie się nadmiarów żywicy prowadzi również do uzyskania wysokiej zawartości zbrojenia, które z kolei jest wyznacznikiem wagi elementu i parametrów mechanicznych (im więcej zbrojenia w tym mocniejszy laminat).

Trochę fizyki:

Ciśnienie atmosferyczne wynosi około 1013hPa, czyli 101,3kPa, czyli 101 300Pa.

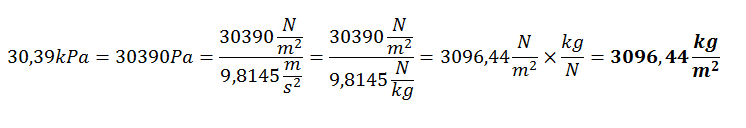

Jeżeli to ciśnienie przy pomocy próżni zredukujemy o 30% (do 70,9kPa) siła docisku na worku próżniowym będzie 30,39kPa. Dla mnie nie wygląda to na duże ciśnienie....

Więc ciśnienie 30,39kPa przeliczone na jednostkę [kg/m2 ] wygląda następująco:

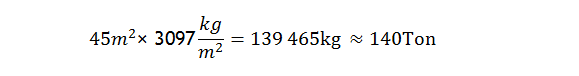

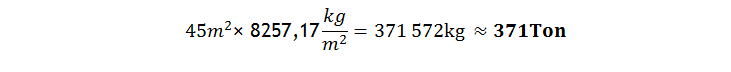

Przeliczając dalej jaki nacisk jesteśmy w stanie zrobić na formę kadłuba jachtu o długości 30 stóp i powierzchni ok. 45m2 przy redukcji ciśnienia atmosferycznego tylko o 30%:

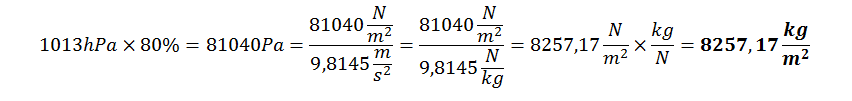

Czy wyobrażacie sobie Państwo komplet form kadłuba jachtu o długości 9m, który możemy ze sobą ścisnąć z taką siłą? W standardowych warunkach produkcyjnych jesteśmy w stanie bez problemu osiągnąć poziom próżni -0,8. Przy naszej formie nacisk może wyglądać następująco:

Wracając do naszej formy o powierzchni 45m2:

Tego juz na 100% nie jestem w stanie sobie wyobrazić.....

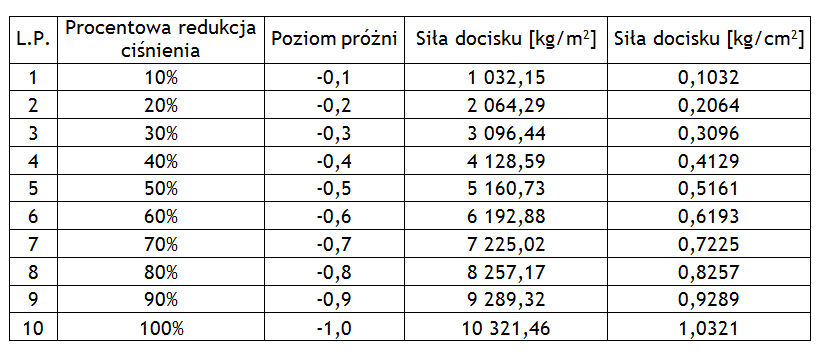

Przy założeniu normalnego ciśnienia atmosferycznego (1013hPa) i przyspieszenia grawitacyjnego Gdańska (9,8145 m/s2 ), przy różnych poziomach próżni nacisk na jednostkę powierzchni wygląda tak:

Przy zastosowaniu autoklawu siły podane w powyższej tabeli zostają jeszcze zwielokrotnione (przy 6 Barach około sześciokrotnie), w autoklawie mamy również możliwość wygrzania naszych elementów.

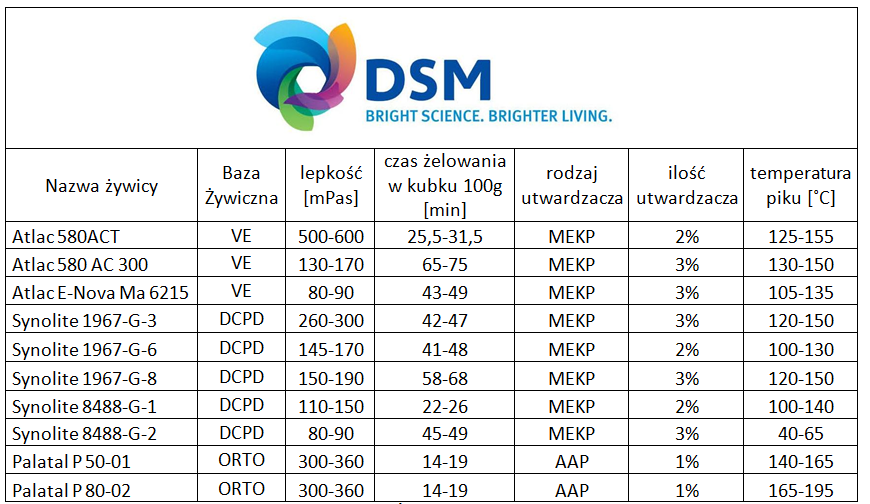

Rodzaje żywic:

Do technologii vacuum-bagging rekomendujemy kilka typów żywic zaawanswanych, najważniejsze z nich zostały zebrane w tabeli poniżej:

Poza oczywistym doborem parametrów mechanicznych, kluczowymi parametrami żywic są lepkość, tiksptropia i czas żelowania.

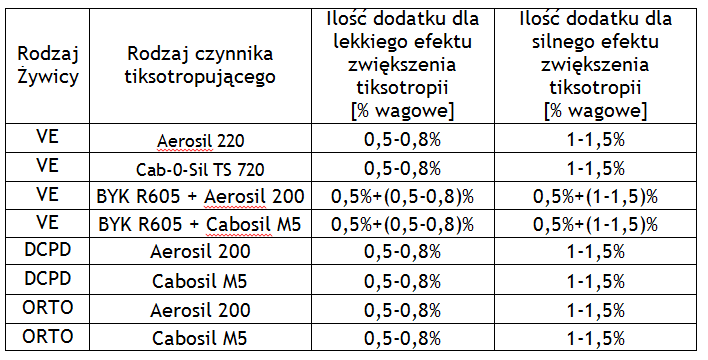

Nie wszystkie wymienione w powyższej tabeli żywice są tiksotropowane, więc może pojawić się problem z ich przetwarzaniem przy skomplikowanej geometrii elementów. Aby żywica nie ściekała z pionowych ścianek należy do niej dodać środek tiskotropujący w postaci specjalnego wypełniacza lub innych dodatków. Trzeba pamiętać, aby nie mieszać żywicy mieszadłami wysokoobrotowymi o dużej sile tnącej (polecamy nasze pneumatyczne mieszadła do poliestrów BUFATec). W zależności od pożądanego efektu i rodzaju żywicy możemy poprawić tiksotropię w sposób opisany poniżej:

Rodzaje utwardzaczy:

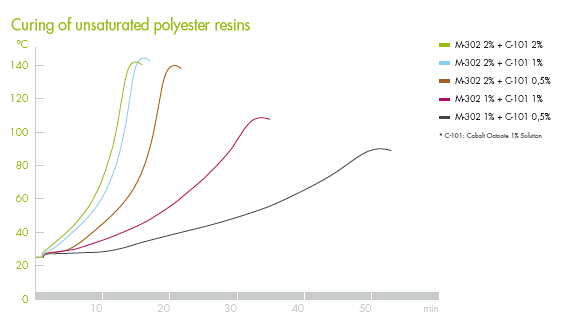

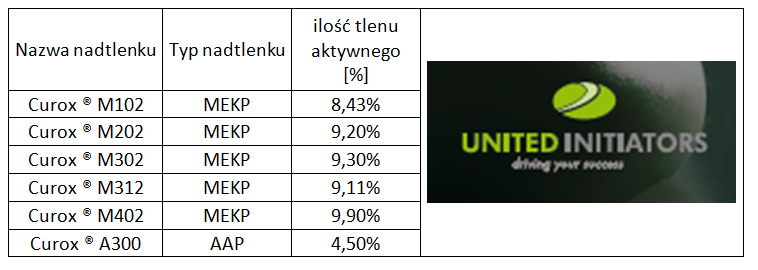

Poza tiksotropią bardzo ważną rzeczą jest dobranie reaktywności żywicy przy pomocy odpowiedniego nadtlenku. Musimy zdawać sobie sprawę że czas żelowania żywicy nie jest nieskończony i musimy go dopasować do wielkości elementu, jego geometrii oraz diagramu laminowania. Poza regulacją zawartości utwardzacza w żywicy możemy wybierać pomiędzy różnymi zawartościami tlenu aktywnego dla rożnych typów nadtlenków, które to przekładają się po pierwsze na czas żelowania żywicy, a po drugie na wysokość piku egzotermicznego. Na poniższym diagramie widoczne jest jak można sterować reaktywnoscią żywicy manipulując tylko dwoma składnikami: ilością przyspieszacza i ilością utwardzacza:

Poza tym mamy do dyspozycji kilka rodzajów utwardzacza, większość z nich występuje w 2 wersjach: bezbarwnej i czerwonej (co ma czasami znaczenie przy wprowadzaniu dodatkowego utwardzacza na produkcję):

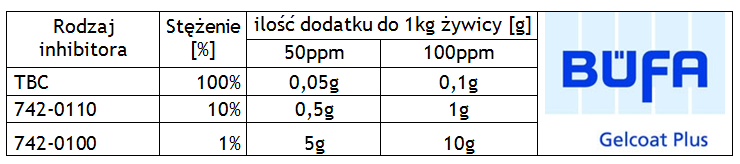

Zdaża się że regulacja rodzajem i ilością nadtlenku jest niewystarczająca i przy minimalnej zawartości nadtlenku żywica żeluje zbyt szybko. Potrzebujemy wtedy dodatkowo wydłużyć czas żelowania żywicy. Możemy to osiągnąć stosując dodatek inhibitora do żywicy. Inhibitor jest to roztwór 4-tert-Butylcatecholu (p-TBC) najczęściej nazywany po prostu TBC. Normalnie używa się dodatek 50-100ppm czystej substancji do żywicy.

Dodatek 50ppm TBC wydłuża czas żelowania o 70-90%, przy 100ppm wydłużenie czasu żelowania będzie na poziomie 120-160%.

Każdy rodzaj żywicy będzie różnie się zachowywał przy dodaniu inhibitora, więc należy zawsze przeprowadzić próbę(próby) reaktywności dla różnych zawartości dodatku. Poza tym wszystkim należy pamiętać że podane w kartach technicznych czasy żelowania odnoszą sie do próbek w ilosci 100g czystej żywicy. Ma to sie nijak do cienkiej warstwy gotowego laminatu oraz do wiaderka z żywicą wymieszaną z utwardzaczem. Niestety nie podam gotowego wzoru jak te czasy przeliczyć, bo go niestety nie ma..... Każdorazowo należy użyc jak najwięcej nadtlenku aby wykonać element, ale na tyle mało aby zdążyć z odebraniem nadmiarów żywicy przed jej zżelowaniem.

1 ppm to jest 1mg czystej substancji w 1kg żywicy. To jest to samo, co 10 mg 10 % roztworu, oraz 100 mg 1 % roztworu.

Czyli przy dodatku 1ppm w 1kg żywicy mamy:

- 0,001g czystego TBC lub

- 0,01g 10% roztworu TBC (742-0110) lub

- 0,1g 1% roztworu TBC (742-0100:

Więcej informacji na temat technologii przetwarzania w kolejnej cześci artykułu.

|

Jeśli chcesz otrzymywać powiadomienia o nowościach na naszej stronie raz w miesiącu oraz mieć wgląd do archiwum: Dołącz do Newslettera

|

|

Pawel Tryzna Przedstawiciel handlowy |