Kategorie produktów

Technologia RTM/RTM Light - wprowadzenie

Technologie RTM/Light RTM

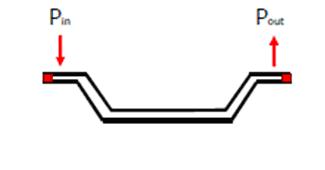

RTM - skrót ten pochodzi z angielskiego i oznacza Resin Transfer Moulding. Technologia RTM służy do formowania w zamkniętych formach elementów kompozytowych o różnych kształtach. Proces ten polega na wtryśnięciu żywicy pod niewielkim ciśnieniem pomiędzy dwie szczelnie zamknięte formy (część męska + część żeńska). Przygotowane wcześniej warstwy zbrojenia zostają ułożone na sucho w formie pokrytej żelkotem, a następnie zostają przykryte przeciwformą i szczelnie zamknięte.

W dalszym etapie pomiędzy formy w staranie dobrane punkty zostaje wstrzyknięta żywica, która przesyca zbrojenie umieszczone w środku, nadmiar żywicy zostaje odprowadzony poza formę. Podczas wtrysku żywicy musi zostać umożliwione „wypchnięcie” powietrza z miejsc w które wpływa żywica.

Wytwarzanie produktów w technologi RTM pozwala w dużym stopniu zredukować emisję styrenu do środowiska oraz tym samym redukuje dokuczliwy zapach towarzysząsy produkcji laminatów co jest ogromnym plusem tej metody zarówno dla pracowników jak i otoczenia. Ma to szczególne znaczenie dla zakładów położonych w pobliżu zabudowań miejskich. Korzyści jakie idą za wykorzystaniem techniką RTM w procesie wytwarzania:

- Ochrona środowiska

-

- redukcja emisji styrenu

- brak dokuczliwego zapachu

- redukcja odpadów

- czystość stanowiska pracy

- Jakość wyrobu

- gładka powierzchnia z obu stron

- duża dokładność wymiarowa

- duża powtarzalność produktów

- wyższa zawartość szkła, większa wytrzymałość przy lżejszej konstrukcij

- Brak ograniczeń wielkości elementu

- możliwość produkcji wyrobów o skomplikowanych kształtach

- Lepsza kontrola procesu wytwarzania

- Niższe koszty wytwarzania(przy produkcji seryjnej)

- redukcja odpadów

- niższe koszty związane z wentylacją

- niższe koszty materiałów

-

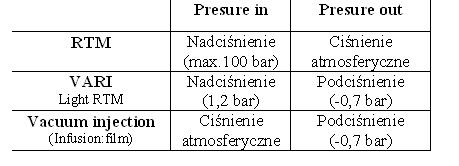

Występują różne techniki formowania w zamkniętych formach takie jak:

- RTM (Resin Transfer Moulding)

- VARI (Vacuum Assisted Resin Injection)

- Light RTM

- Vacuumfilm-technolgy

- Infiusion

- Vacuum bagging

Różnica pomiędzy Light RTM, a tradycyjnym RTM jest mianowicie taka, że przy pierwszej metodzie ciśnienie wtrysku żywicy jest niewielkie, a cały proces wspomgany jest podciśnieniem. Proces ten pozwala na budowę przeciwformy o lżejszej konstrukcji stąd też nazwa „lekki” RTM.

W RTM „ciężkim” stosowane formy w znaczącej części zbudowane są z metalu co w znacznym stopniu zwiększa ich koszt budowy lecz pozwala na użycie większego ciśnienia wtrysku, a co za tym idzie pozwala na skuteczne przyspieszenie procesu oraz skrócenie czasu żelowania.

RÓŻNICA CIŚNIEŃ RTM/RTM light/Vacuum injection

Różnica ciśnień pomiędzy dwoma końcami formy sprawia że żywica zaczyna płynąć i wypełniać naszą formę.

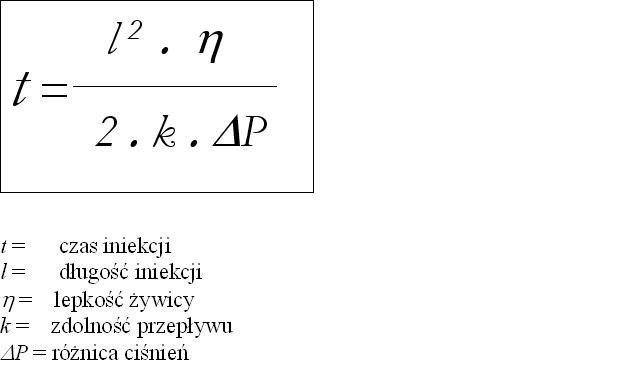

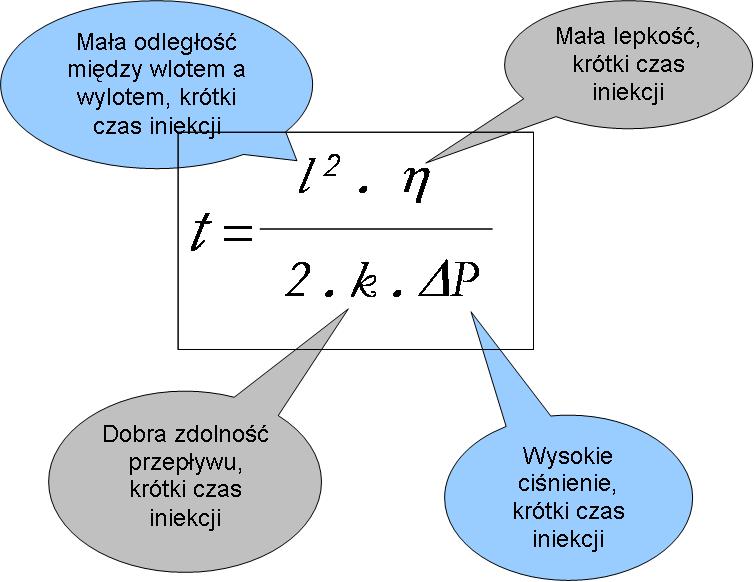

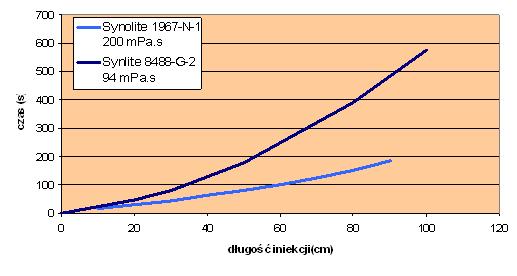

Dla wszystkich metod wtrysku przepływ żywicy można przewidzieć stosując prawo D’Arcy´ego. Ten prosty wzór w łatwy sposób pozwoli nam zrozumieć jak wiele czynników takich jak:

- Lepkość żywicy

- Różnica ciśnień

- Przepuszczalność

- Długość wtrysku

- Strategia wtrysku ma wpływ na przebieg oraz czas trwania naszego procesu.

Zależność przepływu od kombinacji czynników

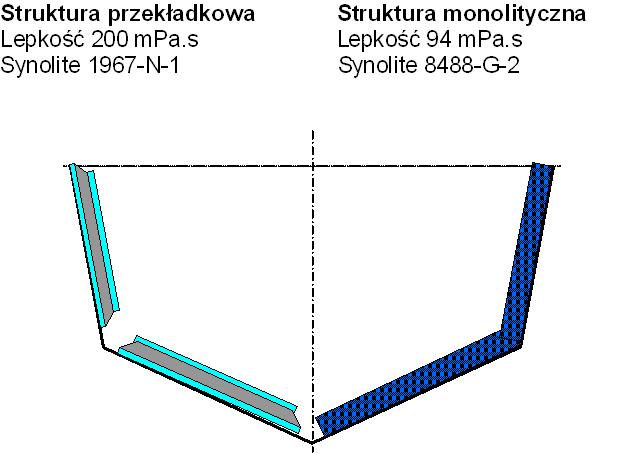

Przykład dla dwóch połowek formy wykonanych z przykładowych dwóch żywic z naszej oferty

Do wytwarzania produktów w technologi RTM polecamy następujące żywice:

DCPD (najbardziej optymalne ze względu na niski skórcz, niski pik temperaturowy, atrakcyjną cenę):

- Synolite 1967-G1 (lepkość ok 200 mPas, średnia reaktywność, niski pik temperaturowy, zastosowanie do elementów o średniej i małej grubości)

- Synolite 1967-G3 (lepkość ok 300 mPas, średnia reaktywność, niski pik temperaturowy, zastosowanie do elementów o średniej i małej grubości)

- Synolite 0175-N-1 (lepkość ok. 400 mPas, średnia reaktywność, wysoki pik temperaturowy, zastosowanie do elelemntów o małej grubości, żywica nieprzyspieszona)

- Synolite 1967-X-1 (lepkość ok 170 mPas, średnia reaktywność, niski pik temperaturowy, zastosowanie do elementów o małej grubości)

- Synolite 8488-G1 (lepkość ok 140 mPas, niska reaktywność, niski pik temperaturowy, zastosowanie do elementów o dużej grubości)

- Synolite 8488-G2 (lepkość do 90 mPas, niska reaktywność, niski pik temperaturowy, zastosowanie do elementów dużej grubości)

Ortho (polecane mniej ze względu na spory skórcz):

- Synolite 2503-X5

- Synolite 2503-X6

- Synolite 2503-X7

- Synolite 1408-G1

Vinyloester (niski skórcz, bardzo wysoka wytrzymałość i odporność termiczna oraz chemiczna):

- Atlac E-Nova MA 6215 (lepkość 90 mPas, średnia reaktywność, niski pik temperaturowy, zastosowanie do elementów o sredniej i dużej grubości)

- Atlac 580 AC 300 (lepkość 160 mPas, niska reaktywność, niski pik temperaturowy, zastosowanie do elementów średniej i dużej grubości)

|

Jeśli chcesz otrzymywać powiadomienia o nowościach na naszej stronie raz w miesiącu oraz mieć wgląd do archiwum: Dołacz do Newslettera

|

|

Dariusz Surowiec fax 58 691 01 85 e-mail: |