Kategorie produktów

Ultra wytrzymałe formy

Ultra-wytrzymałe formy : narzędzia dla Ciebie !

Osiągnięcia w konstrukcji żelkotów i żywic narzędziowych doprowadziły do stworzenia przez DSM Composite Resins i BUEFA Gelcoat Plus, systemu narzędziowego Rapid Tooling System. Dzięki innowacyjnym rozwiązaniom możliwe stało się wytwarzanie ultra-wytrzymałych, o wysokim połysku i doskonałej kosmetyce narzędzi do produkcji laminatów, bez czasochłonnych i kosztownych operacji wykańczających, w czasie zdecydowanie krótszym od dotychczasowych standardów.

Prezentowany w niniejszym artykule Rapid Tooling System zbudowany jest na żelkotach winyloestrowych, żywicach barierowych winyloestrowych i specjalnej, szybkiej, żywicy zero-skurczowej o niskiej zawartości styrenu. Rapid Tooling System umożliwia budowanie ultra-wytrzymałych, o lustrzanej powierzchni form, w jeden dzień w przeciwieństwie do potrzebnego dotąd tygodnia, lub więcej, czasu.

|

Duże formy …

|

mniejsze formy …

|

i trochę mniejsze …

|

| Możesz wykonać w najwyższej jakości, przy pomocy: Rapid Tooling System | ||

Składniki systemu narzędziowego:

1. Żelkoty VE:

Neogel VE 8393 Spray Gelcoat, to rodzina żelkotów na bazie żywic VE przeznaczonych do natrysku maszynowego lub pistoletami kubełkowymi.

Neogel VE 8394 Brush Gelcoat to żelkoty na bazie żywic VE do nakładania ręcznego przy pomocy pędzla lub wałka.

Cechą szczególną obu ww. rodzin żelkotów jest ich przesterowanie na utwardzanie standardowym nadtlenkiem MEKP np. Curox M312 bez zjawiska spieniania żywicy VE. Odpowiednio dobrana tiksotropia i reologia obu rodzin żelkotów umożliwia łatwą aplikację.

Zastosowanie żywic VE oraz specjalna konstrukcja daje nam produkt o wysokiej odporności temperaturowej (HDT > 130°C), doskonałej odporności na styren i bardzo wysokich parametrach mechanicznych. Wysoki połysk powierzchni form, po wielu odformowaniach, Neogel VE zapewnia dzięki odpowiedniej twardości (twardość Barcola > 45) i chemoodporności.

(zestawienie ww. produktów [dostępne kolory, karty techniczne] na stronie, katalog: żelkoty narzędziowe, oraz katalog: nadtlenki)

2.1. Żywice VE barierowe:

Barrier coat jest warstwą budowaną na żelkocie, przed właściwym laminatem konstrukcyjnym. Ma ona na celu uszczelnienie całej konstrukcji (ochrona przed styrenem) oraz wzmocnienie warstwy żelkotu. Odpowiednie żywice VE charakteryzują się bardzo wysoką odpornością chemiczną, temperaturową oraz doskonałymi parametrami mechanicznymi.

Warstwa barierowa umożliwia przeniesienie naprężeń między żelkotem a sztywnym laminatem całej konstrukcji podczas pracy form, zarówno przy zmianach temperatur (egzotermia laminatu czy polimero-betonu) jak i podczas agresywnych odformowań.

Atlac 580 ACT to żywica uretanowa na bazie Bisfenolu A. Przeznaczona do budowy instalacji chemicznych i form. Duża elastyczność i odporność na zmęczenie. Przystosowana do nakładania ręcznego lub natrysku, przyspieszona i tiksotropowana. Utwardzana nadtlenkiem MEKP np. Curox M302.

Atlac E-NOVA 6325 to żywica uretanowa (epoxy vinyl ester) na Bisfenolu A. Stworzona specjalnie na warstwy barierowe dla branży marine, basenów, zbiorników i budowy form. Atlac E-nova 6325, szybciej od 580 ACT utwardza się w cienkich warstwach. Żywica jest przyspieszona i tiksotropowana. Utwardzanie odbywa się nadtlenkiem MEKP.

2.2. Bariera VE natryskowa: Atlac E-COAT 65

Atlac E-COAT 65 to specjalna warstwa barierowa, nanoszona natryskiem bez stosowania mat szklanych. Tworzy, bardzo szybko, barierę przeciwko osmozie i barierę chemiczną, chroniąc jednocześnie żelkot przed wydrukiem zbrojeń warstw konstrukcyjnych. Radykalnie skraca czas budowy laminatów i obniża koszty produkcji !!! Zawartość całkowita monomeru poniżej 35% wraz z odpowiednią konstrukcją, obniża emisję styrenu o 40% w fazie dynamicznej i 25% w fazie statycznej, w porównaniu do standardowych żelkotów i barier.

(zestawienie ww. produktów [karty techniczne] na stronie www, katalog: żywice specjalne i narzędziowe oraz katalog: nadtlenki)

|

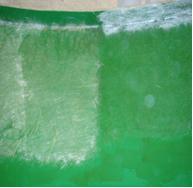

Atlac E-coat 65 nanoszony poprzez natrysk: budowa bariery w bardzo krótkim czasie. Pierwszy obiekt, po prawej : czas aplikacji: 8 min czas utwardzania: 50 min Drugi obiekt, po prawej : czas aplikacji: 55 min czas utwardzania: 130 min oszczędność 1: 1 dzień (25%) oszczędność 2: 13 h x osoba ( dane dla kadłuba łodzi 35 stóp ) |

|

|

3. Żywica zero-skurczowa : Neomould 1982-W-1

Neomould 1982-S-1 to specjalna żywica narzędziowa o niskiej zawartości styrenu umożliwiająca budowanie form w jeden dzień. Unikalna własność zerowego skurczu podczas wiązania, przekłada się na lustrzaną jakość powierzchni budowanych form (bez printu zbrojeń) i na łatwość odformowania z modelu. Stabilność wymiarowa formy tak ważna zarówno przy budowie precyzyjnych i maksymalnie wytrzymałych narzędzi jak i form o dużych rozmiarach (partnerzy DSM budują formy dla branży Marine i elektrowni wiatrowych o bardzo dużych rozmiarach, w Polsce nasi partnerzy budują formy dla ponad 70 stopowych jachtów) osiągnięta jest dzięki specjalnemu mechanizmowi sieciowania żywicy.

Neomould jest przyspieszona i tiksotropowana, bardzo łatwo przesącza zbrojenia szklane, a specjalne wypełnienie daje możliwość zaoszczędzenia do 10% wagi budowanej formy, w porównaniu do systemów konkurencyjnych. Niska zawartość styrenu, indykator utwardzania oraz odpowiednia tiksotropia zapewniają łatwą aplikację ręczną oraz podczas natrysku.

Neomould zapewnia dużą oszczędność kosztów przy profesjonalnej budowie form.

|

System zero-skurczowy umożliwia szybkie i łatwe budowanie dużych form etapami lub płynnie (jak na zdjęciu, po prawej). Widoczne są obszary utwardzone oraz obszary dochodzące do piku – dzięki wbudowaniu w żywicę indykatora reakcji. |

|

Budowa formy w sześciu krokach:

Przedstawiamy Państwu jedną z możliwych opcji budowania form przy zastosowaniu Rapid Tooling System. Dokładnych instrukcji udzielą Przedstawiciele Techniczno-Handlowi Baltazar Kompozyty Sp. z o.o. podczas indywidualnych spotkań.

Krok 1 : Przygotowanie

Wszystkie składniki systemu, wraz z modelem/kopytem, powinny mieć temperaturę w granicach 17 - 26 °C. Temperatura idealna dla żelkotu to 21 - 22 °C - umożliwia właściwe odpowietrzenie nanoszonych warstw.

Wszystkie składniki systemu, wraz z modelem/kopytem, powinny mieć temperaturę w granicach 17 - 26 °C. Temperatura idealna dla żelkotu to 21 - 22 °C - umożliwia właściwe odpowietrzenie nanoszonych warstw.

zyścimy powierzchnię modelu, powinna być wolna od wszelkich zanieczyszczeń - stosujemy zmywacz Formenreiniger 3125 - kod 742-096 zarówno do usunięcia rozdzielczy woskowych, semipermanentnych jak i osadów z budowanych wcześniej laminatów. (koniecznie należy sprawdzić odporność i jakość lakieru na modelu)

Nakładamy odpowiednie woski rozdzielające : BF 700 Release Wax to czysty wosk carnauba lub BF 800 Release Wax specjalny wosk wysokotemperaturowy do budowania dużych form z tendencją do osiągania temperatur ponad 60°C.

Woski powinny zostać utwardzone przez 24 h przed nakładaniem Neogel narzędziowego. Do maskowania miejsc styku form łączonych (wielokrotnych) stosujemy specjalną plastelinę formierską Knetmasse 740-0004 wielokrotnego użytku, nie drukującą na żelkocie.

Miejsca problematyczne (trudne do odformowania) można pokryć dodatkowo alkoholem PVA. Polecamy Release Lacquer w wersji natur (bezbarwnej) lub zielonej.

Pamiętajmy:

Jakość powierzchni form (narzędzi do Twojej produkcji) będzie co najwyżej taka jak jakość powierzchni modelu i warstw rozdzielaczy jakie naniesiesz - dlatego tak ważne jest odpowiednie przygotowanie.

Krok 2 : Nakładanie żelkotu Neogel VE :

Żelkoty narzędziowe Neogel VE 8393 spray i Neogel VE 8394 ręczny, nakładamy do grubości 700 – 850 mikronów, w dwu warstwach łącznie, gdzie pierwsza warstwa powinna mieć min 500 mikronów. Żelkot ma być utwardzany 2% MEKP np. Curox M312.

Podczas natrysku żelkotu nakładamy go w 2 – 4 przejściach by każde z nich się odpowiednio odpowietrzyło. Drugą warstwę żelkotu pod pędzel kładziemy „na krzyż” do pierwszej tak by wyrównać grubość całkowitą obu warstw i nie pogłębiać powstających różnic.

Dla form małych i płaskich, czas między nakładaniem każdej z 2 warstw i budową bariery, wynosi ca 30-45 min. Dla form o dużych rozmiarach, w których gromadzi się styren, czas ten jest odpowiednio dłuższy.

Pamiętajmy:

Neogel VE narzędziowy, wymaga dodania 2% utwardzacza MEKP. Ponieważ żeluje szybko wymaga stałego dodawania odpowiednich porcji do natrysku dla pistoletów kubełkowych – podobnie z nakładaniem ręcznym. Żelkot musi się utwardzić a nie zostać wysuszony, przez nadmierny przepływ powietrza lub nałożenie zbyt cienkiej pierwszej warstwy. Tylko odpowiednie utwardzenie zapewni właściwą wytrzymałość formie.

Krok 3 : Nakładanie warstwy barierowej VE :

Aby otrzymać super wytrzymałe formy budujemy pomiędzy żelkotem a główną konstrukcja laminatu, warstwę barierową na żywicach winyloestrowych jak: Atlac 580 ACT i Atlac E-nova 6325 lub Atlac E-coat 65 .

Dwie pierwsze żywice nakładamy obficie i zatapiamy w nich matę proszkową na szkle advantex 1 x 300 g/m2 lub 2 x 225 g/m2. Gdy nasz model wykonany jest z wysokiej jakości materiałów odpornych na temperatury powyżej 60°C, po 2,5-3,5 godzinach zaczynamy budować konstrukcję formy na Neomould 1982-S-1. Jeżeli model ma niską odporność temperaturową, zalecamy utwardzanie żelkotu i bariery przez 16 godzin, Gdy nie ma możliwości wygrzewania a model jest słaby to Atlac E-nova 6325 jest najlepszym rozwiązaniem.

|

Warstwa barierowa wpływa na kosmetykę i jakości powierzchni formy, więc przestrzegamy następujących reguł : 1. układamy maty szklane tylko z dartymi ręcznie krawędziami (maszynowo cięte – wydrukują) Właściwe układanie mat -> 2. dokładnie usuwamy powietrze spod tej warstwy (jego obecność skróci żywotność żelkotu i formy) Kłopot z ułożeniem maty -> ( stosujemy „płynny laminat” ) |

|

|

Maty szklane podczas układania na ostrych wewnętrznych profilach mają tendencje do „wstawania” z uwagi na sprężystość włókien zbrojenia. Powoduje to powstanie przestrzeni nie zbrojonych matą lecz wypełnionych czysta żywicą lub powietrzem. Efektem bywa przegrzanie, nadmierny skurcz laminatu i wciągnięcie żelkotu lub pusta kawerna osłabiająca żelkot.

Zapobiec temu zjawisku możemy stosując odpowiednie pasty klejące na bazie THA, o symbolach 740-0182 i wolniej reaktywną wersję 740-0181, zwane „płynnym laminatem”.

Zdecydowanie najszybszym budowaniem warstwy barierowej, bez potrzeby budowania tie-coat, jest natrysk Atlac E-coat 65 w warstwie o grubości 1000 mikronów. Dla dużych obiektów, gdy liczy się tempo pracy i czas zajęcia stanowiska/modelu/formy jest to rozwiązanie najbardziej opłacalne.

Pamiętajmy:

Żywice VE wymagają dobrego utwardzenia i 2% utwardzacza MEKP. Dokładność położenia tej warstwy i usunięcia powietrza zadecyduje o trwałości formy. W ostrych profilach pomagamy sobie „płynnym laminatem”

Krok 4 : Budowania laminatu na żywicy formierskiej Neomould 1982-S-1 :

Żywice VE barierowe po kliku godzinach pozostają nadal lepkie – dobrze nadają się do kładzenia warstw konstrukcyjnych laminatu na Neomould 1982-W-1. Żywica ta została specjalnie tak zaprojektowana by niezależnie od temperatur otoczenia ( 15°C - 25°C ), przy zastosowaniu mat szklanych o gramaturze łącznej 1800 g/m2, osiągnąć wymagany pik temperaturowy i sieciować bez szkodliwego skurczu i naprężeń. Dlatego ważne jest odpowiednie dobranie poziomu utwardzacza, nadtlenku MEKP np. Curox M302, w zależności od temperatur otoczenia.

Pierwsza warstwa laminatu, kładziona na Neomould 1982-S-1, w jednym przebiegu, to 6 warstw maty szklanej o gramaturze 300 g/m2. Po dojściu laminatu do szczytu piku i całkowitym powrocie do temperatury otoczenia, możemy budować kolejne warstwy konstrukcyjne.

|

Indykator utwardzania daje możliwość oceny które fragmenty laminatu zostały właściwie dotwardzone w reakcji egzotermicznej. 1. widzimy szybsze tempo reakcji w miejscu gdzie laminat jest grubszy. Oba przykłady po prawej. 2. możemy sprawdzić czy nadtlenek został niedokładnie wymieszany w różnych porcjach żywicy. (tutaj brak tego efektu ) |

|

|

Krok 5 : Kolejne warstwy laminatu na Neomould 1982-S-1 :

Żywica Neomould 1982-S-1 wykazuje pozbawione lepkości utwardzanie bez negatywnego wpływu na kolejne laminowanie na tej samej żywicy. Drugą warstwę laminatu budujemy na 4 warstwach maty o gramaturze 450 g/m2, w jednym przebiegu.

Kolejne warstwy laminatu budujemy na Neomould 1982-S-1 i czterech warstwach maty szklanej 450 g/m2 (lub do osiągnięcia 5 mm laminatu), jeżeli wymaga tego konstrukcja formy i wymogi co do jej trwałości. Dokładamy konstrukcje usztywniające formę oraz umożliwiające jej transport i pracę podczas budowania laminatów (bądź wylewania mas polimerowych) i pozostawiamy do dalszego sieciowania żywic w ciepłych pomieszczeniach przez kolejne 16-24 godziny. Dla form super-wytrzymałych zalecane jest dotwardzanie w temperaturze 60°C przez 24 godziny, aby wydłużyć czas jej życia.

Pamiętajmy:

Niepełne usieciowanie żywicy (niedotwardzenie) obniża jej parametry wytrzymałościowe i skraca czas życia formy. Należy pilnować proporcji nadtlenku i grubości warstw laminatu budowanego na żywicy formierskiej.

Odpowiednio zaprojektowana konstrukcja usztywniająca formę zapobiega jej odkształceniom i sama nie wpływa na powstawanie naprężeń przy zmiennych temperaturach otoczenia.

Krok 6 : Zdjęcie gotowej formy z modelu :

Delikatnie zdejmij formę z modelu po pełnym wystudzeniu jej do temperatury otoczenia.

|

|

Jeżeli jesteście Państwo zainteresowani także zakupem przedstawionych form lub modeli, możemy przekazać wasze zapytania naszym partnerom produkującym formy i modele.

Krok 7 : Dla czytających tę instrukcję :

Skontaktuj się z przedstawicielem Baltazar Kompozyty Sp. z o.o., by wspólnie zaplanować budowanie formy. Wszystkie pozycje zaznaczone np. Neomould 1982-S-1 to produkty DSM Composite Resins, BÜFA Gelcoat Plus GmbH i firm z nami współpracujących, dostępne w ofercie Baltazar Kompozyty.

Firma Baltazar Kompozyty zajmuje się nie tylko sprzedażą i dystrybucją lecz także doradztwem technicznym. Nasi przedstawiciele z przyjemnością doradzą Państwu w sprawach technologii dobierając ją do waszych szczególnych potrzeb i wymagań. Laboratoria BÜFA i DSM czekają, wraz z nami, na nowe wyzwania.

|

Jeśli chcesz otrzymywać powiadomienia o nowościach na naszej stronie raz w miesiącu oraz mieć wgląd do archiwum: Dołacz do Newslettera

|

|

Jarosław Koksanowicz Przedstawiciel Handlowy |