Kategorie produktów

Kilka słów o infuzji...

Technologia infuzji (ang. Vacuum infusion) pozwala uzyskać bardzo wysokie parametry kompozytu – zawartość zbrojenia nawet do 50% - 60%. Polega na ułożeniu w formie pokrytej żelkotem kolejnych warstw zbrojenia „na sucho” (bez żywicy), ułożenia warstw/instalacji umożliwiających rozprowadzenie żywicy, kanałów wtrysku żywicy i kanałów, którymi będzie odsysane powietrze spod worka próżniowego.

Technologia infuzji (ang. Vacuum infusion) pozwala uzyskać bardzo wysokie parametry kompozytu – zawartość zbrojenia nawet do 50% - 60%. Polega na ułożeniu w formie pokrytej żelkotem kolejnych warstw zbrojenia „na sucho” (bez żywicy), ułożenia warstw/instalacji umożliwiających rozprowadzenie żywicy, kanałów wtrysku żywicy i kanałów, którymi będzie odsysane powietrze spod worka próżniowego.

Po zaaplikowaniu wszystkich warstw zgodnie z diagramem laminowania, rozłożeniu wszystkich instalacji, uszczelnieniu worka i odpompowaniu powietrza spomiędzy formy a worka próżniowego przystępujemy do wtrysku żywicy. Podłączamy do punktów wtrysku przygotowaną (wymieszaną z katalizatorem) żywicę. Przy pomocy różnicy ciśnienia między wlotem żywicy a wylotem, do którego podłączamy próżnię. Żywica jest zasysana między worek próżniowy a formę i rozprowadzana w całej formie przy pomocy specjalnej siatki, po której równomiernie „płynie”. W tej technologii wykonuje się kadłuby dużych jachtów żaglowych i motorowych, łopaty elektrowni wiatrowych o długościach rzędu 40-60 metrów, ale również mniejsze seryjne elementy. Produkt jest wykonywany w jednym kroku technologicznym, emisja styrenu jest dziesięciokrotnie mniejsza niż przy technologii ręcznej.

Zalety elementów wykonanych w technologii Vacuum Infusion:

- Jakość procesu nie jest zależna od umiejętności operatora/pracownika. Raz zaprojektowany/skonstruowany proces daje części o powtarzalnej jakości

- Jakość laminatów jest nieporównywalnie wyższa niż w technologii otwartych form. Nie zawiera uwięzionego powietrza; laminat jest perfekcyjnie skonsolidowany , grubość ścianek jest stała.

- Minimalne skurcze i deformacje części

- Laminat z infuzji ma zawartość szkła 10% do 20% wyższą od tych samych elementów wykonanych ręcznie z tym samym diagramem laminowania.

- Optymalizacja wytrzymałości i sztywności.

- Potencjalna redukcja ciężaru elementu

- Zespolone części z żebrami usztywniającymi, przekładką, wspornikami mogą być robione w jednym kroku, eliminując kolejne etapy klejenia

- Szybszy cykl produkcji,

- Brak emisji styrenu (proces zamknięty)

- Można używać tych samych form co w technologii ręcznej – wymagane są szerokie kołnierze, które można przedłużyć na każdej formie

Wady elementów wykonanych w technologii Vacuum Infusion:

- Koszt materiałów jest wyższy

- Kosmetyka wyrobu jest nieco gorsza niż elementów wykonywanych w technologii otwartych form, aby polepszyć jakość powierzchni należy stosować warstwy barrier-coatu/tie-coatu

- Wykonanie każdego produktu wymaga wdrożenia

Idealne aplikacje dla technologii Vacuum Infusion:

- Części skomplikowane w kształcie i trudne do laminowania ręcznego

- Części wymagające wysokiej jakości(bez pęcherzyków powietrza, z wysoka zawartością zbrojenia, doskonale zestalone)

- Części, które wymagają niewielkich skurczów i odkształceń

- Elementy z przekładką/rdzeniem

- Elementy wymagające wielokrotnych odformowań w czasie zmiany (można wykonać 4-5 części z formy w ciągu 1 dnia).

- Elementy z żebrami, wzmocnieniami w wewnętrznej strukturze.

- Elementy które wymagają dobrego wyglądu “lewej” strony laminatu

Podstawy infuzji:

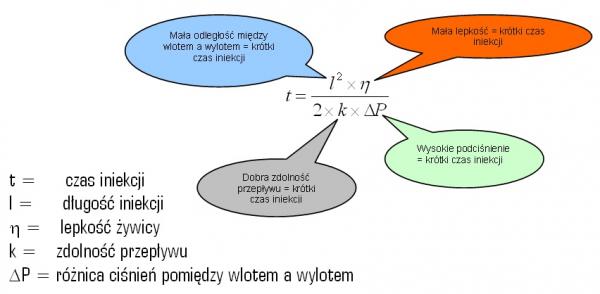

Dla wszystkich metod wtrysku, przepływ żywicy można przewidzieć stosując prawo D’Arcy´ego :

|

|

Z powyższego wzoru wynika że najbardziej czas wtrysku zależy od odległości między punktami rozprowadzania żywicy - zmniejszając odległość o połowę czas wtrysku skróci się czterokrotnie!!!!

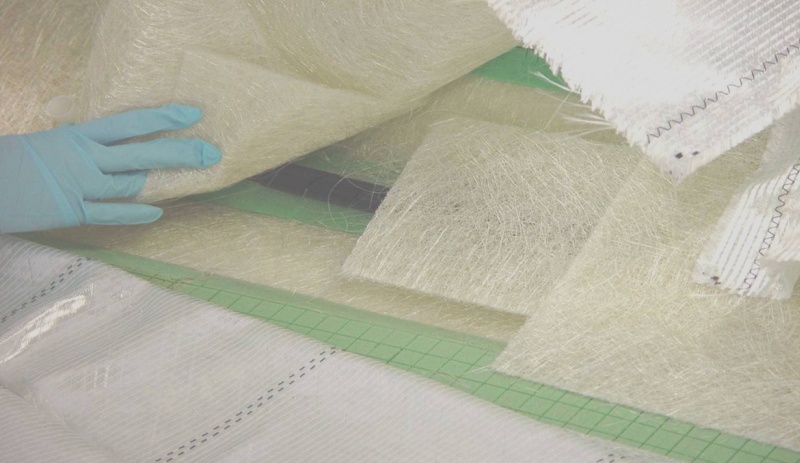

Zbrojenia do infuzji

|

W technologii infuzji stosuje się wiele rodzajów zbrojeń szklanych. Najpopularniejsze z nich to:

- Zbrojenia w postaci mat pętelkowych (bezkońcowych)

- Maty

- Matotkaniny

- Tkaniny wielokierunkowe o wysokich gramaturach

- Tkaniny wielokierunkowych z welonem ułatwiającym przepływ

Zbrojenia o dużej przenikalności:

- Maty/tkaniny do infuzji (np. mata z wewnętrznym rdzeniem)

- Mata ciągła/pętelkowa - lepszy przepływ i dobre właściwości mechaniczne

Zbrojenia o małej przenikalności:

- Mata z włókna ciętego - podstawowe właściwości mechaniczne / używane tylko blisko żelkotu

- Tkaniny / szyte wielokierunkowe tkaniny - wysoka izotropia materiału

Wybór żywicy

Proponujemy kilka typów żywic, zależnie od:

- Lepkości

- Reaktywności

- Właściwości mechanicznych

- Odporności na wodę

- Kompatybilności ze zbrojeniem (szkło, włókno węglowe, włókno aramidowe)

- Kosztów

Żywice winyloestrowe:

- Wysokie parametry mechaniczne

- Doskonała ochrona przed osmozą i temperaturą

- Małe skurcze

|

Żywice DCPD:

- Dobre właściwości mechaniczne

- Bardzo dobre przesączanie maty

- Mała zawartość styrenu

- Niskie skurcze / zmniejszone drukowanie włókna

- Niskie koszty

|

Żywice ortoftalowe:

- Dobre właściwości mechaniczne

- Dobra odporność na wodę

- Tanie rozwiązanie

|

| Infuzja pokładu jachtu 25stóp, żywica Synolite 1967-G-3, czas żelowania ok. 180minut |

Marzec 2008