Kategorie produktów

Wykonanie formy systemem bezskurczowym

WYKONANIE FORMY PRZY UŻYCIU „DSM RAPID TOOLING SYSTEM” KROK PO KROKU

Sposób wykonania formy decyduje o walorach użytkowych produktów z niej odformowanych. Jakość formy a zwłaszcza jej powierzchni zależy w znacznym stopniu od stanu modelu. Stopień połysku jak i nierówności modelu są przenoszone na formę. Stanowi to powód dla którego należy zwrócić szczególną uwagę na wygląd powierzchni budowanego modelu. Przy doborze materiałów stosowanych przy budowie należy zwrócić uwagę aby HDT(heat distortion temperature) materiałów wynosiło co najmniej 80°C. Na model należy nałożyć wosk rozdzielający BF-800 w 5-7 warstwach, każdą z nich po przeschnięciu dokładnie polerując. Przy stosowaniu żelkotu narzędziowego w wersji natryskowej należy zastosować takie rozdzielacze, które nie będą powodowały oczkowania żelkotu w cienkich warstwach.

Przygotowanie materiałów do wykonania form.

Wszystkie materiały i model przed rozpoczęciem wykonywania formy, należy przechowywać przez 24 h w temperaturze pokojowej. Gdy różnice temperatur są większe niż 10 °C, zaleca się dalsze ogrzewanie przez około 48 h. Należy również uwzględnić, iż w pełni wywoskowany model powinien być pozostawiony przez noc, w celu zapewnienia najlepszych właściwości rozdzielających.

Przed rozpoczęciem laminowania formy należy sprawdzić następujące parametry:

1) Optymalną temperaturę pracy (20 – 23 °C), nie niższą niż 17 °C, nie wyższą niż 25°C

2) Czas żelowania (czas pracy) każdego z materiałów wykorzystanych w produkcji (żelkotu, żywicy).

3) Dokładne wymieszanie żelkotu i żywicy, unikając zbyt szybkiego mieszania, które może spowodować nadmierne napowietrzenie materiału i zniszczenie jego właściwości tiksotropowych, żelkot najlepiej jest wymieszać z utwardzaczem w jednej misce, po wstępnym wymieszaniu należy go przelać do drugiej miski i w niej również żelkot delikatnie wymieszać przed rozpoczęciem nakładania na model.

4) Wyliczyć powierzchnię, a co za tym idzie, ilości materiałów potrzebnych do produkcji.

5) Przygotować potrzebne materiały

Zalecane czasy żelowania na powierzchni modelu (nie w kubku)

|

Żelkot Neogel 8393/8394 |

Atlac E-Nova Ma 6325 |

Neomould 1982-S-1 |

|

100 g żelkotu |

100g żywicy |

100g żywicy |

|

1,5 – 2,0 g utwardzacza MEKP |

2,0 – 2,5 g utwardzacza MEKP |

1,5 – 2,0 g utwardzacza MEKP |

|

Grubość warstwy 600μm |

Grubość warstwy 1 x CSM 150g/m2 |

Grubość warstwy 4 x CSM450g/m2 |

|

Czas żelowania pomiędzy 12 – 18 minut |

Czas żelowania pomiędzy 10 – 20 minut |

Czas żelowania pomiędzy 30 – 50 minut |

|

Czas żelowania krótszy niż 12 minut może prowadzić do złego odpowietrzenia się warstwy żelkotu |

Czas żelowania krótszy niż 10 minut może nie zapewnić właściwego „czasu otwartego” do laminowania warstwy barierowej |

Czas żelowania krótszy niż 30 minut może nie zapewnić właściwego „czasu otwartego” do laminowania |

|

Czas żelowania dłuższy niż 18 minut może prowadzić do zbyt dużego ubytku styrenu i złego utwardzenia się warstwy żelkotowej |

Czas żelowania dłuższy niż 20 minut może prowadzić do zbyt dużego ubytku styrenu i złego utwardzenia się warstwy barierowej |

Czas żelowania dłuższy niż 50 minut może prowadzić do zbyt długiego utwardzania się laminatu i obniżenia piku egzotermicznego w konsekwencji którego może nie zadziałać system przeciwskurczowy i forma może się zdeformować |

Krok 1 – Przygotowanie modelu

Wypolerować i sprawdzić powierzchnię modelu:

- Brak uszkodzeń?

- Brak zmatowień?

- Odpowiedni połysk?

Krok 2 – Aplikacja rozdzielaczy

Przy stosowaniu żelkotów narzędziowych w wersji ręcznej – Neogel 8394 - możemy skorzystać z pasty rozdzielczej BF-800 lub innego standardowego systemu rozdzielczego (np. pasta 742-0054 w połączeniu z alkoholem poliwinylowym) , zastosowanie odpowiedniego rozdzielacza ma kluczowe znaczenie przy używaniu żelkotu w wersji natryskowej – Neogel 8393. Kolejność czynności:

1. Zrobić tzw. próbę styrenową - nasączoną lekko styrenem szmatkę (tak aby z niej nie kapało) kładziemy na wykończoną powierzchnię modelu - jeżeli po 30 minutach zabierzemy szmatkę i na powierzchni nie ma śladów/zmatowień/odparzonego lakieru możemy przystąpić do pkt. nr 2, jeżeli nie - trzeba zmienić wykończenie powierzchni.

2. Zmywanie formy: Chemlease Cleaner EZ - nasączamy jedną czystą, bawełnianą, białą szmatkę (sztuczne dodatki w tkaninie mogą zostać rozpuszczone przez rozdzielacz i powodować smugi na powierzchni)zmywaczem tak żeby z niej nie kapało i nakładamy na fragment modelu (0,5 x 0,5m). Zanim z powierzchni zmywacz zacznie parować drugą czystą szmatką polerujemy ten fragment modelu. Czynność powtarzamy kawałek po kawałku modelu. Cały model po szlifowaniu i polerowaniu należy zmyć 2 x. Po zmyciu potrzebna jest przerwa 30minut na odparowanie wszelkich substancji lotnych. Szmatki wymieniamy co jakiś czas (10m2) Skuteczność zmycia najlepiej jest sprawdzić kawałkiem papierowej taśmy przyklejonym do formy przed i po myciu. Taśma przed myciem powinna dawać się bardzo lekko oderwać, po zmyciu oderwanie taśmy powinno być zdecydowanie trudniejsze (tzw. test taśmy). Za każdym razem używamy świeżego kawałka papierowej taśmy z klejem.

3. Podkład/uszczelniacz - Chemelease Sealer 15 - po zmyciu i odczekaniu 30 minut możemy rozpocząć nakładanie podkładu. Technologia taka sama jak wyżej o ile chodzi o ilość na szmatce(żeby nie kapało) i nakładanie(cienka warstwa, bez spływania, na małym fragmencie formy), jak tylko da się zauważyć że środek zaczyna odparowywać (forma we fragmentach zacznie się robić sucha), drugą czystą szmatką rozpoczynamy polerowanie powierzchni. Chodzi o to żeby jak najrówniej rozprowadzić warstwę podkładu na powierzchni formy i żeby nie powstały smugi i zacieki. Nie można wycierać za wcześnie – zetrze się wtedy cały podkład przed jego utwardzeniem. Jeżeli polerowanie rozpoczniemy za późno powstaną smugi w miejscach gdzie podkładu było za dużo. Na te smugi jedynym rozwiązaniem jest szybkie dołożenie świeżego podkładu i szybkie jego wypolerowanie(nawet zanim zacznie parować z powierzchni). Na „porowate” modele warstwę uszczelniacza nakłada się kilkakrotnie w odstępach 60 minut (aż model przestanie przyjmować podkład), na modele o wysokim połysku wystarczy jedna warstwa. Po ostatniej warstwie podkładu należy odczekać 60 minut na jego pełne dotwardzenie przed nałożeniem rozdzielacza właściwego.

3a. Jeżeli model wykonany jest z płyty modelarskiej można użyć specjalnego uszczelniacza do "nasączania" tych płyt - Chemlease MPP 712. Ilość warstw w zależności od porowatości powierzchni 15-30, ten środek pokrywa wszystkie pory i daje powierzchnię o bardzo wysokiej jakości.

W zależności od rodzaju kopyta/modelu polecam taki dobór rozdzielaczy:

I. Jeżeli powierzchnia modelu wykończona jest szpachlówką - Chemlease 2172 jest to rozdzielacz który nadaje się do powierzchni "porowatych" - takich jak szpachla natryskowa lub samochodowa. Producent zaleca 4-6warstw - ilość warstw zależy od powierzchni modelu - przy nakładaniu będzie widać ze powierzchnia już nie przyjmuje rozdzielacza. Przy dobrze utwardzonej i wypolerowanej szpachli natryskowej może się okazać że wystarczą tylko 2-3 warstwy.

II. Do powierzchni wykończonych lakierami, lub żelkotem polecam Chemlease 70 lub Chemlease 75. Są to rozdzielacze o małym "poślizgu", przy odpowiedniej ilości warstw (2-5) nie powinno występować zjawisko "oczkowania" żelkotu w cienkich warstwach. Oba rozdzielacze do aplikacji ręcznej.

III. Do powierzchni wykończonych lakierami, lub żelkotem polecam Chemlease ONE FS - tak samo jak rozdzielacze w punktu 2 - ten rozdzielacz można nakładać natryskiem i ręcznie (jeżeli jest bardzo skomplikowany kształt w miejscach gdzie nie da rady natrysnąć rozdzielacza z pistoletu nakłada się go ręcznie)

4. Rozdzielacz Chemlease 70 lub 75 - przed rozpoczęciem nakładania trzeba zrobić test taśmą i sprawdzić jak się ona trzyma. Nakładanie tak samo jak uszczelniacza - na mały fragment formy, w momencie "wysychania" powierzchni polerować drugą-czystą szmatką. Po każdej warstwie 15 minut przerwy przed kolejną warstwą. Po każdej przerwie, przed kolejną warstwą należy sprawdzić "skuteczność" rozdzielacza przy użyciu taśmy. Ilość warstw pomiędzy 3 a 6. Nie można doprowadzić do tego żeby nie dało rady przykleić taśmy lub taśmę da radę "zdmuchnąć" z powierzchni modelu - wtedy na 100% żelkot natryskowy będzie oczkował i się zapowietrzy. Badanie taśmą przed każdą kolejną warstwą ma zabezpieczyć nas od zbyt dużej ilości rozdzielacza.

4a. Rozdzielacz Chemlease ONE FS - natryskujemy pistoletem. Producent zaleca 3-5 warstw. Ilość warstw zależeć będzie od wykończenia i stopnia wypolerowania modelu/kopyta. Tak jak przy metodzie ręcznej warto korzystać z taśmy papierowej dla sprawdzenia "skuteczności" rozdzielacza.

Odstęp od ostatniej warstwy rozdzielacza do położenia żelkotu narzędziowego min. 90minut.

Orientacyjne zużycie środków rozdzielczych:

Ilość materiału pozostająca na formie:

- Chemlease Sealer 15 zużycie 13 g/m2 na 1 warstwę

- Chemlease 70/75 zużycie 10 g/m2 na 1 warstwę

- Chemlease ONE FS zużycie 20 g/m2 na 1 warstwę (20-30% idzie w powietrze podczas natrysku)

Bawełniana szmatka pochłania około 2 x więcej środka niż sama waży. Czyli przy szmatkach 20g/szt każda pochłonie 40g środka rozdzielczego.

Zużycia będą różne dla różnych rozmiarów formy np. Sealer 15: 0,5m2 powierzchni - 1 warstwa = (13g/m2 * 0,5m2) + 40g = 46g/warstwę (najwięcej rozdzielacza pozostaje na szmatce….)

15m2 powierzchni - 1 warstwa = (13g/m2 * 15m2) + 40g = 235g/warstwę

Uwagi ogólne:

Używać czystych szmatek, bez zamków, guzików itp.(żeby formy/ modelu nie porysować), najlepiej białych. Wszystkie środki rozdzielcze są bardzo wrażliwe na działanie wilgoci. Pojemniki powinny być jak najżadziej otwierane. Najlepiej jest poprzelewać sobie środki rozdzielcze do innych mniejszych pojemników. Jeżeli po otwarciu pojemnika środek w nim nie jest kryształowo czysty tylko mętny nie można go używać. Musi być widać dno pojemnika.

Krok 3 - Nakładanie żelkotu Neogel VE Tooling Gelcoat- metoda ręczna

Pierwsza warstwa żelkotu - przygotować około 600g na 1m2 powierzchni modelu. Nakładanie warstwy żelkotu powinno odbywać się w przejściach umożliwiających właściwe jego odpowietrzenie (przede wszystkim równa warstwa). Po nałożeniu żelkotu należy odczekać aż zacznie on żelować (12 –18 minut) a następnie się utwardzi, po około 25 minutach od zżelowania. Gdy żelkot jest dostatecznie utwardzony, tzw. powierzchnia lepko-sucha - klei palec ale już nie zostawia koloru - można przystąpić do nakładania kolejnej warstwy żelkotu.

Druga warstwa żelkotu - (400g/m2). Należy zachować czas żelowania jak dla pierwszej warstwy (minimalnie większa ilość utwardzacza). Żelkot najlepiej nakładać pod kątem 90º stopni do pierwszej warstwy. Warstwy żelkotu grubsze niż 1200 μm (1200 g/m2) mogą prowadzić do powstawania pęknięć podczas normalnego używania form. Dlatego, ważne jest postępowanie zgodnie z podanymi zaleceniami I utrzymanie podanych proporcji.

Po utwardzeniu się ostatniej warstwy żelkotu, należy sprawdzić i ocenić jej wykonanie:

- Czy żelkot został nałożony jednakowo?

- Czy nie ma zacieków?

- Czy nie ma nadmiaru żelkotu w zagłębieniach i narożnikach?

- Czy żelkot utwardził się jednakowo na całej powierzchni?

- Czy nie ma pęcherzyków powietrza lub kraterów?

Krok 3a - Nakładanie żelkotu Neogel VE Tooling Gelcoat- metoda natryskowa

Natryskujemy żelkot w 4 przejściach w bardzo cienkich warstwach 200-250μm, zachowując 2-3 minutowy odstęp pomiędzy pojedynczymi warstwami.

Więcej informacji na temat metody natrysku żelkotu narzędziowego Neogel 8393 można znaleźć tutaj:

Po utwardzeniu się warstwy żelkotu, należy sprawdzić i ocenić jej wykonanie:

- Czy żelkot został nałożony jednakowo?

- Czy nie ma zacieków?

- Czy nie ma nadmiaru żelkotu w zagłębieniach i narożnikach?

- Czy żelkot utwardził się jednakowo na całej powierzchni?

- Czy nie ma pęcherzyków powietrza lub kraterów?

Krok 4 - Zalaminowanie warstwy barierowej

Należy zastosować żywicę winyloestrową: Atlac E-Nova Ma 6325 lub ATLAC 580ACT. Podczas nakładania bariery należy zwrócić uwagę na ścisłe jej przyleganie do warstwy żelkotu, tak by nie powstały pęcherzyki powietrza. Jako zbrojenie powinna być użyta mata szklana proszkowa o gramaturze 150 g/m2 i jak najniższej gęstości włókna (15Tex), lub welon szklany o niskiej gęstości powierzchniowej (do 80g/m2)

Krok 5 – Czas na system bezskurczowy

Po zalaminowaniu warstwy barierowej i jej wstępnym utwardzeniu (minimum 4-5godzin w temperaturze min. 20stopni) można przystąpić do dalszego laminowania. Najlepiej pierwszego dnia budowy formy wykonać warstwę żelkotu i bariery VE i pozostawić te warstwy na całą noc w ciepłym pomieszczeniu). Metodą “mokro na mokro” nakłada się gramaturę minimum 1800g/m2 ( minimum 4 warstwy maty 450 g/m2 lub 6 warstw 300g/m2) przesyconych żywicą Neomould 1982-S-1.

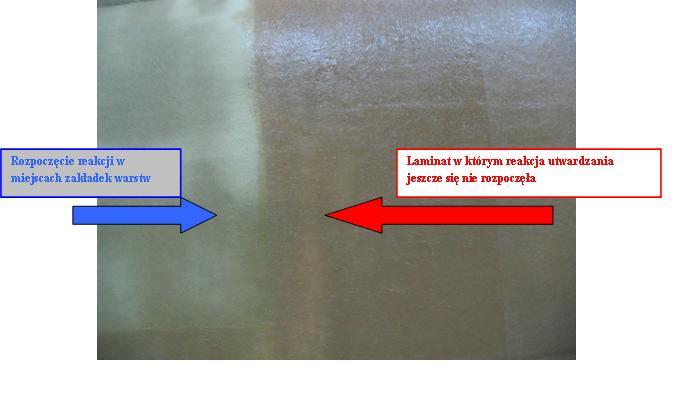

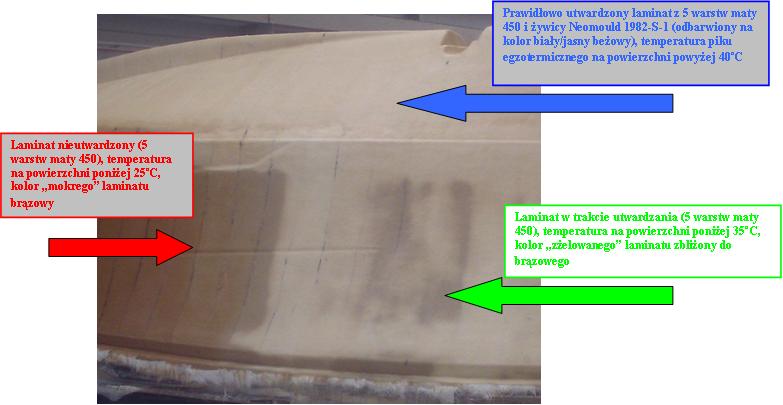

Żywica po zżelowaniu ogrzeje się (a więc ogrzeje również model, warstwy żelkotu i bariery) do 40-70ºC i odbarwi się na biało – w pierwszej kolejności zaczną się utwardzać miejsca gdzie były zakładki warstw, wzmocnienia, gdzie jest większa zawartość żywicy w laminacie, tak jak na poniższych zdjęciach:

Krok 6 – kolejne warstwy systemu dla zbudowania odpowiedniej grubości formy

Po utwardzeniu się pierwszego pakietu systemu narzędziowego, gdy temperatura powierzchni formy spadnie do temperatury otoczenia można rozpocząć budowanie grubości formy przez laminowanie kolejnych pakietów.

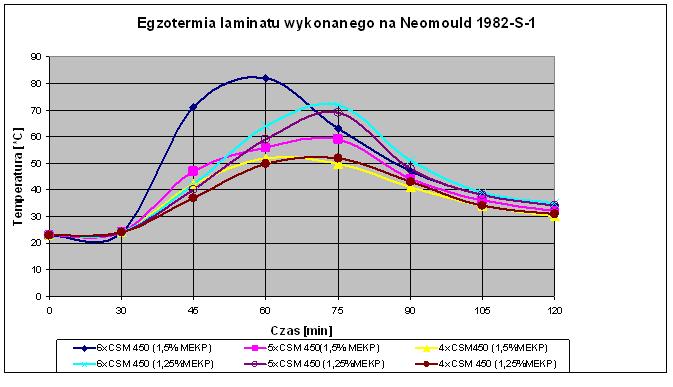

Metodą “mokro na mokro” nakłada się gramaturę minimum 1800g/m2 (4 warstwy maty 450 g/m2 lub 6 warstw 300g/m2) przesyconych żywicą Neomould 1982-S-1. Każda taka „warstwa” z 1800gram zbrojenia daje nam grubość około 4-5mm. Jeżeli jesteśmy pewni że model wytrzyma wysoką temperaturę możemy laminować grubsze gramatury w jednym kroku – nawet do 4000g/m2 (im grubszy laminat tym wyższy pik egzotermiczny). Dopóki temperatura piku na budowanej formie nie przekracza 100ºC możemy być pewni że żelkot narzędziowy , żywica barierowa i żywica bezskurczowa są doskonale utwardzone.

Poniżej wykres pokazujący jak bardzo ogrzewa się laminat podczas utwardzania w zależności od ilości warstw i zawartości utwardzacza. Próby były wykonywane w temperaturze 23ºC i przy użyciu utwardzacza Metox 50W:

O czym musimy pamiętać:

- Stosować wyłącznie maty szklane(nie stosować tkanin plecionych, szytych, matotkanin w pierwszych 7-8 mm grubości formy od strony żelkotu)

- Nie należy łączyć ciętych krawędzi mat szklanych na powierzchni formy – wszystkie krawędzie na pierwszych 7-8mm grubości formy od strony żelkotu powinny być postrzępione (tzw. „rwane”)

- Przygotować kawałki maty odpowiednie do kształtu formy, nie wykorzystywać zbyt małych fragmentów maty, ani nie „łatać” laminatu, prowadzi to zazwyczaj do uwięzienia pęcherzyków powietrza wewnątrz laminatu, osłabienia struktury i deformacji w miejscach występowania łączeń (zakładki).

- Przed pobraniem z hoboka wymaganej ilości żywicy lub żelkotu należy zawartość opakowania dokładnie wymieszać - żywica jest wypełniona i mieszanie zabezpieczy przed sedymentacją wypełniaczy, żelkoty VE również należy bardzo dokładnie wymieszać przed pobraniem ich z hoboka / rozpoczęciem natrysku

- Wydzieloną ilość żywicy wymieszać z utwardzaczem MEKP (np. CUROX M302) a jego dodatek nie powinien przekraczać 2-2,5%

- Nie ma potrzeby aby każda warstwa laminatu budowana na żywicy Neomould 1982-S-1 była oddzielnie utwardzana, przy zbyt cienkim laminacie żywica się nie ogrzeje i nie zadziała wbudowany system przeciwskurczowy.

Laminat pozbawiony pęcherzyków powietrza najłatwiej uzyskać postępując zgodnie z poniższym schematem:

1) Nałożyć wymaganą ilość żywicy na model (na 1 warstwę maty 450 to jest około 1kg żywicy na 1m2 powierzchni formy),

2) Następnie położyć matę,

3) Matę dowałować SUCHYM wałkiem do powierzchni formy i zaczekać 1-2minuty na rozpuszczenie się lepiszcza maty,

4) Po rozpuszczeniu się maty dowałować laminat "na gotowo", w miejscach gdzie widzimy zbyt suchą powierzchnię należy „dołożyć” żywicy od „góry” laminatu

5) Po dowałowaniu maty nakładamy kolejną warstwę żywicy przed nałożeniem kolejnej warstwy maty - czynność powtarzamy zalaminowując nie mniej niż 4 maty 450 w jednym przejściu "mokre na mokre" aż do uzyskania pełnej grubości formy.

Orientacyjne ilości materiałów na 1m2 formy o danej grubości:

|

Rodzaj materiału |

Grubość formy |

||||

| 6mm | 10mm | 14mm | 18mm | ||

|

Ilość materiałów [kg] |

Neogel 8393/8394 |

1,00 | 1,00 | 1,00 | 1,00 |

|

Atlac E-Nova Ma 6325 |

0,60 |

0,60 |

0,60 |

0,60 |

|

|

Mata CSM PB 150 gram |

0,20 |

0,20 |

0,20 |

0,20 |

|

|

Neomould 1982-S-1 |

4,91 |

9,83 | 19,66 | 39,31 | |

|

Mata M92 450 gram |

1,89 | 3,78 | 7,56 | 15,12 | |

|

Jeśli chcesz otrzymywać powiadomienia o nowościach na naszej stronie raz w miesiącu oraz mieć wgląd do archiwum: Dołącz do Newslettera

|

|

Pawel Tryzna Przedstawiciel handlowy |