Przygotowanie sprężonego powietrza

{flike=227}

W wielu przypadkach, problemy z urządzeniami zasilanymi sprężonym powietrzem zaczynają się tuż u źródła, w naszym wypadku chciałbym skupić się na powietrzu które jest dostarczane do maszyn i narzędzi pneumatycznych, a przede wszystkim na jego jakości. W wielu przypadkach znajdująca się w powietrzu zasilającym nasze urządzenia woda czy olej lub czasami brak oleju, potrafi skutecznie unieruchomić nasze narzędzie a już napewno skutecznie skrucić jego żywotność.

Chciałbym przybliżyć Państwu trochę teorii jak w prosty sposób przygotować powietrze, ażeby było one bezpieczne do zasilania naszych urządzeń i narzędzi.

1. Informacje podstawowe

Pierwszymi elementami pneumatyki znajdującymi się bezpośrednio za sprężarkami są elementy przygotowania sprężonego powietrza. Stosowane są dla przygotowania medium roboczego niezbędnego do prawidłowej pracy elementów układów pneumatycznych.

Przygotowanie powietrza polega na:

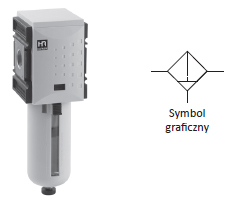

- oczyszczeniu (filtracji) z cząstek stałych, drobin kondensatu olejowego, wody - filtry

- redukcji (regulacji) ciśnienia do wymaganego poziomu roboczego – zawory redukcyjne

- naolejeniu mgłą olejową - smarownice.

Przygotowanie sprężonego powietrza przeprowadzone jest w celu zwiększenia trwałość elementów pneumatyki, wydłużenia żywotność eksploatacyjnej elementów sterujących i wykonawczych. Wpływa na zmniejszenie awaryjności elementów smarując części ruchome i uszczelnienia. W sprężonym powietrzu mogą znajdować się następujące rodzaje zanieczyszczeń:

Cząstki stałe – dostające się do układów pneumatycznych przez sprężarkę z powietrza zasysanego z otoczenia, powstające w urządzeniach wytwarzających sprężone powietrze, przewodach i instalacjach. Cząstki takie uwalniane zostają na drodze fizyko-chemicznej (korozja, zgorzeliny, cząstki starzejących się i uszkadzanych uszczelnień) lub drogą mechaniczną jako skutek zużywania się części ruchomych w sprężarkach lub innych elementach pneumatyki znajdujących się w układzie.

Olej - pochodzący ze sprężarek (głównie o konstrukcji tłokowej) lub w postaci resztkowej porywany przez przepływ powietrza ze ścianek przewodów. Olej w postaci kropel może także wytrącać się w formie kondensatu w przypadku celowego smarowania urządzeń pneumatycznych mgłą olejową.

Woda - w naturalny sposób znajduje się rozpuszczona, w postaci pary wodnej, w zasysanym przez sprężarki powietrzu atmosferycznym. Woda może również przedostawać się ze zbiorników sprężonego powietrza umieszczanych za sprężarkami. Ilość zawartej wody w medium roboczym zależy od temperatury powietrza i jego wilgotności względnej.

2. Metody przygotowania sprężonego powietrza

Filtracja

Żywice i żelkoty stanowią styrenowe roztwory, a w przypadku systemów unipalnionych także złożone układy dyspersyjne. Proces przechowywania i transportu sprzyja rozwarstwianiu oraz powolnej sedymentacji poszczególnych frakcji żywicy bądz żelkotu. Poprawane wymieszanie żywicy/żelkotu jest kluczowe dla zapewnia prawidłowego procesu przetwórczego i wytwarzania powtarzalnych kompozytów.

Żywice i żelkoty stanowią styrenowe roztwory, a w przypadku systemów unipalnionych także złożone układy dyspersyjne. Proces przechowywania i transportu sprzyja rozwarstwianiu oraz powolnej sedymentacji poszczególnych frakcji żywicy bądz żelkotu. Poprawane wymieszanie żywicy/żelkotu jest kluczowe dla zapewnia prawidłowego procesu przetwórczego i wytwarzania powtarzalnych kompozytów.

Pierwszym urządzeniem o jakim chciałbym wspomnieć jest urządzenie POLYBAR, precyzyjne urządzenie dozujące żywicę i nadtlenek. To urządzenie było dokładnie opisane przeze mnie we wcześniejszym artykule, jednakże przybliżę kilka podstawowych zalet tego urządzenia . Dzięki zastosowaniu w urządzeniu dozującym pompy mieszkowej wykonanej z Teflonu (DBGM),maszyna nie ma sobie równych jeśli chodzi o trwałość. Polybar może pracować bezawaryjnie przy prawidłowym używaniu nawet przez 10 lat.

Pierwszym urządzeniem o jakim chciałbym wspomnieć jest urządzenie POLYBAR, precyzyjne urządzenie dozujące żywicę i nadtlenek. To urządzenie było dokładnie opisane przeze mnie we wcześniejszym artykule, jednakże przybliżę kilka podstawowych zalet tego urządzenia . Dzięki zastosowaniu w urządzeniu dozującym pompy mieszkowej wykonanej z Teflonu (DBGM),maszyna nie ma sobie równych jeśli chodzi o trwałość. Polybar może pracować bezawaryjnie przy prawidłowym używaniu nawet przez 10 lat.